Wstęp

Czym może być innowacyjne podejście do bieżących zadań w trakcie codziennej pracy inżyniera spawalnika czy też inspektora spawalniczego? Przedstawię Wam poniżej szereg rozwiązań i narzędzi które usprawniają pracę, dzięki zastosowaniu dedykowanego rozwiązania pod konkretne zadanie. Artykuł będzie podzielony na dwie części, w pierwszej skupię się na rozwiązaniach ułatwiających pracę z dokumentacją, zarządzaniem projektem oraz częściowo – szkoleniem spawaczy za pomocą nowoczesnych technologii – symulatorów spawania. Druga część, będzie natomiast koncentrowała się na rozwiązaniach praktycznych – stosowanych w czasie produkcji.

Spis treści

2. Zarządzaniem produkcją, projektem

a. ClickUp

a. weldassistant

b. WeldEye

c. Inne

d. Weldia Designer

a. SOLDAMATIC™

b. AugmentedArc®

c. Welducation Simulator

d. VRTEX® 360

e. RED WELD

5. Systemy kontroli i pomiaru parametrów

a. HKS WeldQAS

b. Thermo Profil Scanner (TPS)

c. Weld Central®

d. Wire Tracker™ Digital Wire Monitor

e. Feed Motor Current Sensor

f. Wire Feed Speed Sensor – Torch End

g. Wire Draw Gauge

h. CWT® GFM™, Gas Flow Monitor

i. WeldCube

j. WeldCube Navigator

k. ArcVision

l. Xnet

a. CAVITAR

b. XIRIS

c. ArcView2

d. MeltTools

7. Systemy śledzenia laserowego

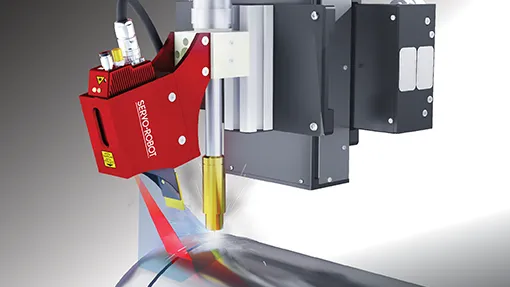

a. SERVO-ROBOT

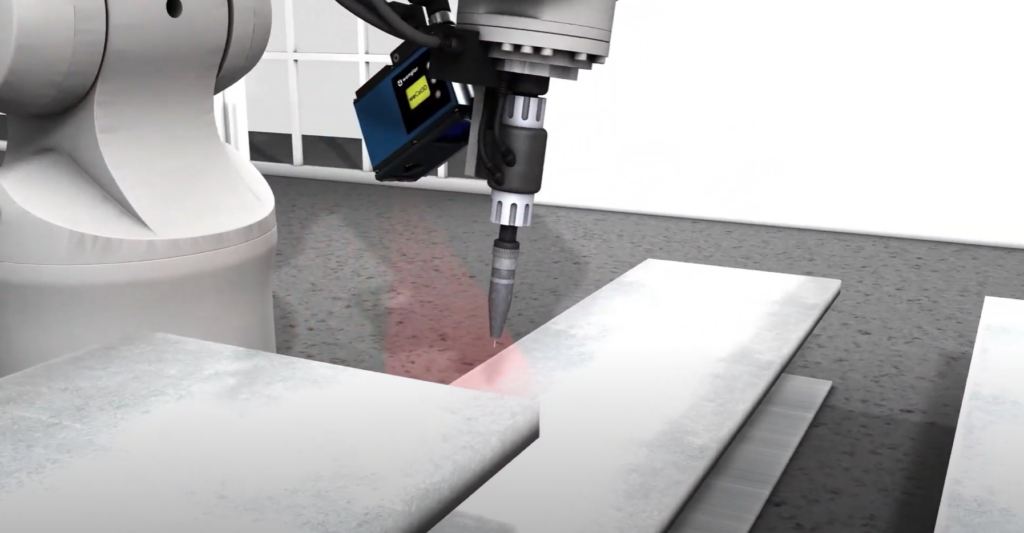

b. wenglor

c. Scansonic MI GmbH

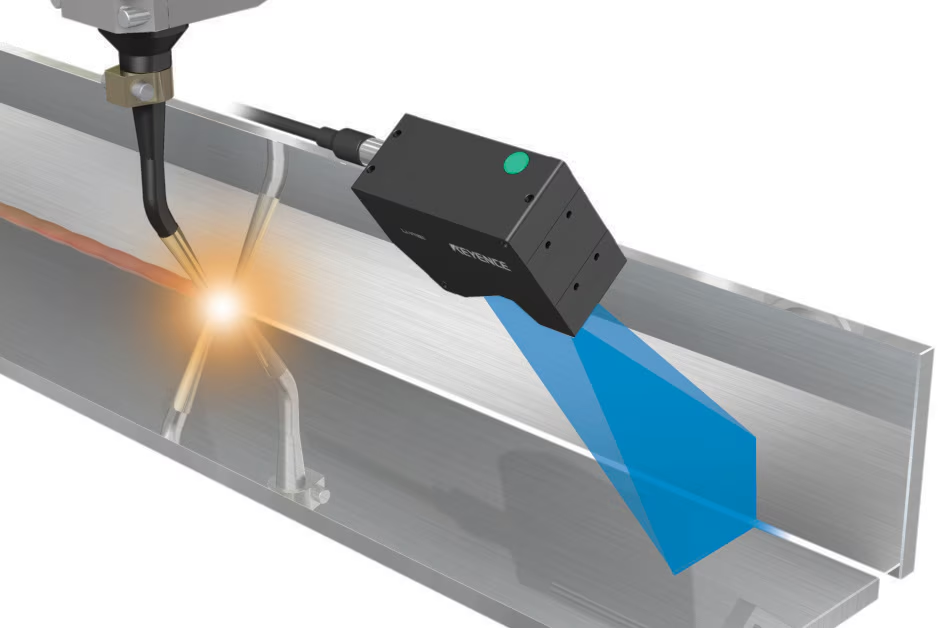

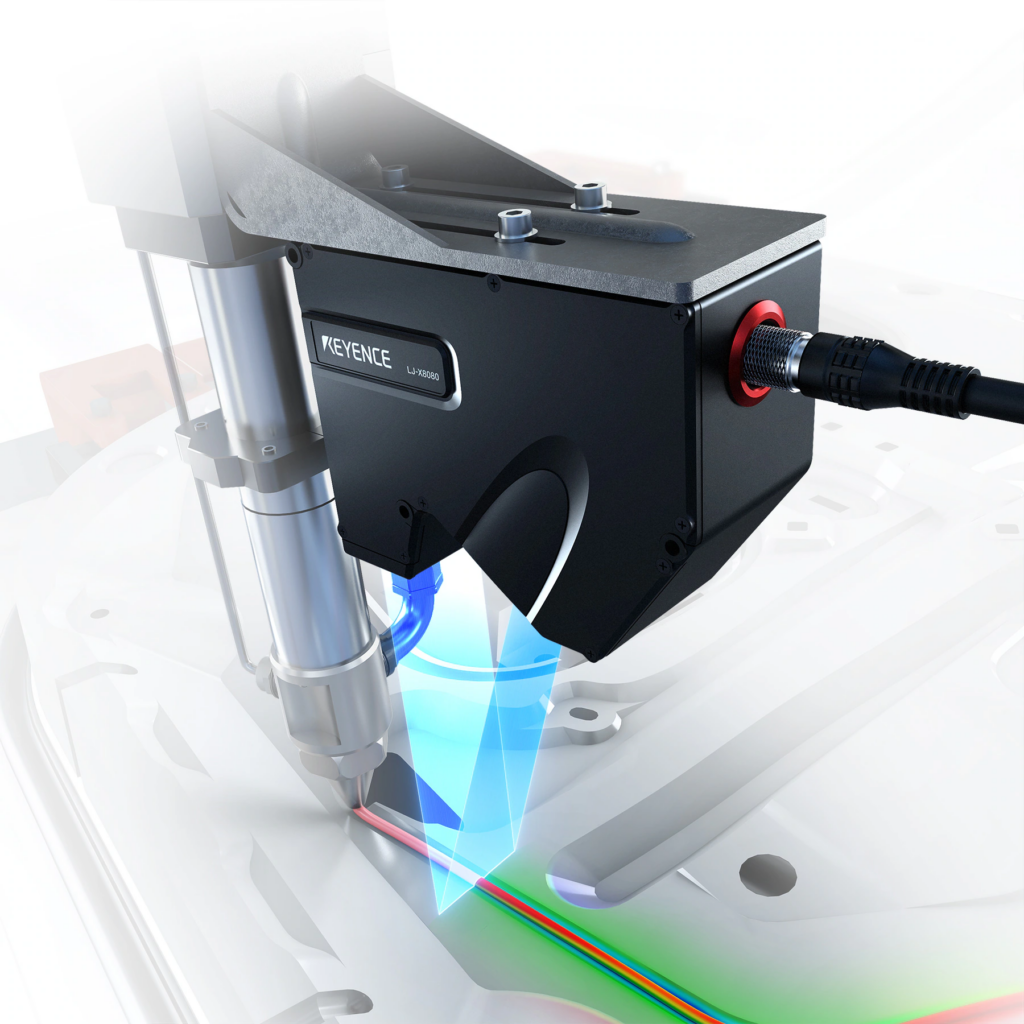

d. KEYENCE

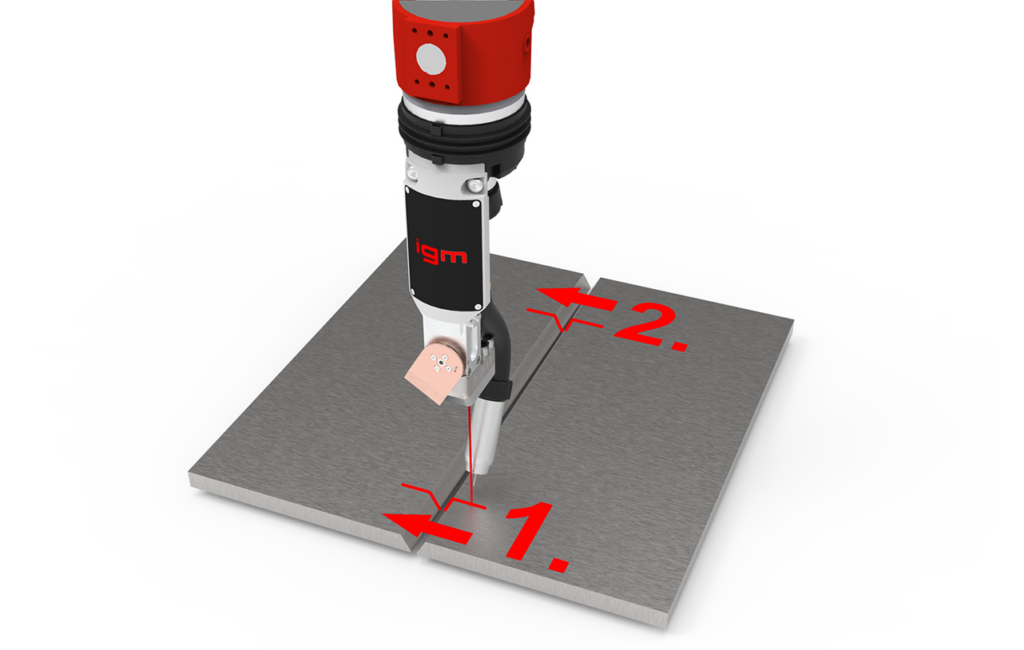

e. igm Robotersysteme AG (iCAM)

8. Systemy kontroli wizualnej z wykorzystaniem rozszerzonej rzeczywistości (AR)

a. Twyn

b. Visual Inspect

c. PolyWorks|AR™

a. Qeye800

b. Wiki-Scan 2.0™

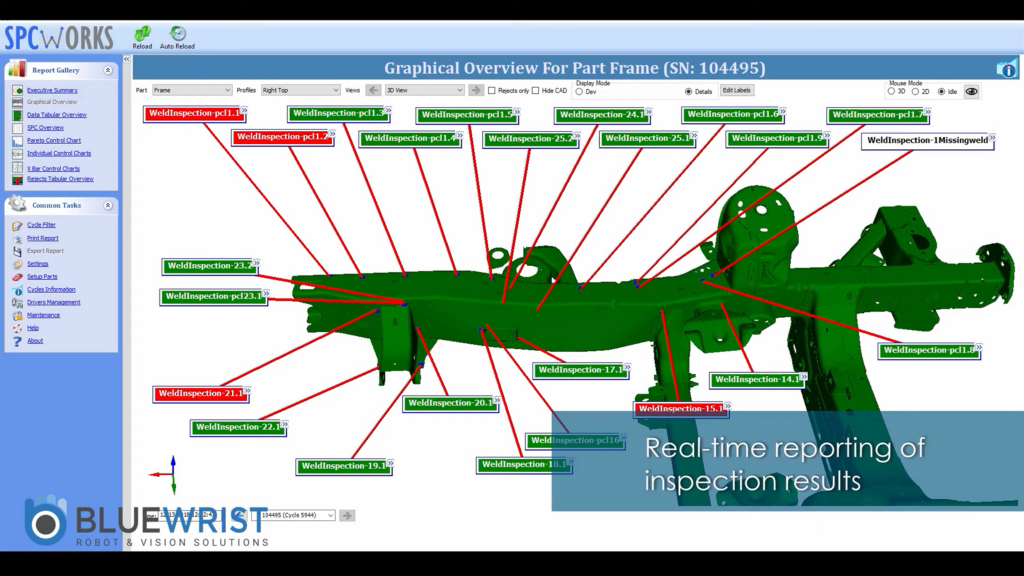

c. BLUEWRIST 3D Weld Inspection

1. Ogólne wprowadzenie

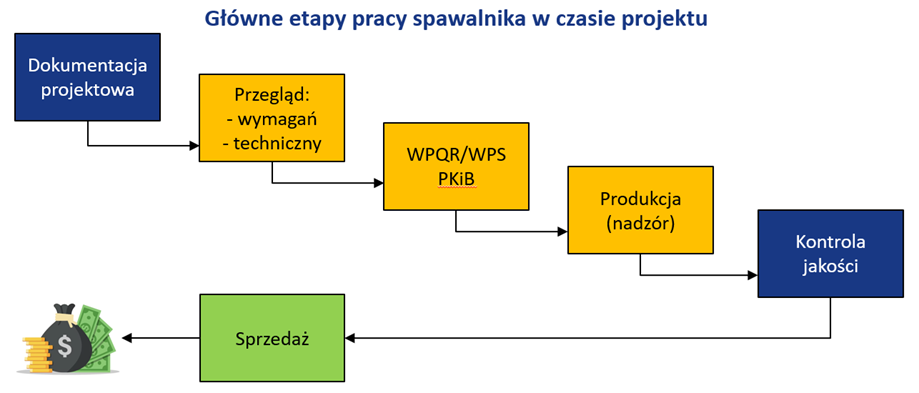

Główne etapy pracy spawalnika w czasie projektu, oczywiście w wielkim, wielkim uproszczeniu przedstawiają się następująco:

Wprowadzając do kolejnego punktu – na żadnym etapie nic nie może nam umknąć, przed uruchomieniem produkcji musimy być pewni, że wszystko zostało dokładnie przeanalizowane. W tym momemncie należy dokładnie zaplanować swoje działania i dobrą formą ich realizacji jest korzystanie z checklisty. Gdy produkcja już trwa, bardzo ważne jest jej właściwe nadzorowanie. Jak sobie to ułatwić? O tym w pierwszym rozdziale. Jak u ułatwić i usprawnić inne procesy w firmie? Tworzenie i przepływ dokumentacji, kontrola parametrów w czasie produkcji, kontrola laserowa i śledzenie rowka oraz monitoring wizyjny procesu spawania oraz złącza gotowego – to i wiele innych – specjalnie dla Was zebrałem w jednym artykule poniżej! Prawie wszystkie z niżej wymienionych rozwiązań miałem okazję używać jako systemy wprowadzone do produkcji lub podczas testów. Większość zamieszczonych poniżej materiałów multimedialnych pochodzi ze stron i katalogów producentów (niektóre są niestety niskiej jakości) oraz dystrybutorów bo niestety nie mogę dzielić się z Wami materiałami własnymi. Wszystkie opisy opierają już na bazie doświadczenia i własnych obserwacji 🙂 Na końcu podsumowałem także zbiorczo wszystkie odnośniki w jednym miejscu.

Jeśli będziesz mieć pytania do któregoś systemu, oprogramowania to zapraszam do pozostawienia komentarza lub skontaktowania się ze mną w serwisie LinkedIn, chętnie pomogę.

Aby bliżej poznać któreś z niżej wymienionych rozwiązań, to kilkając w grafikę logo producenta lub danego rozwiązania, zostanie otwarta strona internetowa produktu. Wystarczy tego wstępu, bo ciekawsze rzeczy czekają poniżej 😀 miłego przeglądania!

2. Zarządzanie produkcją, projektem

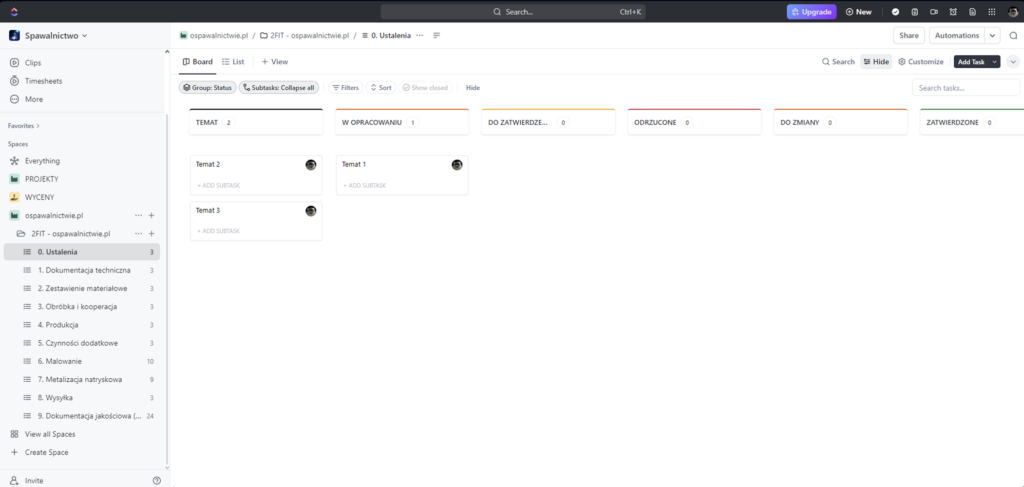

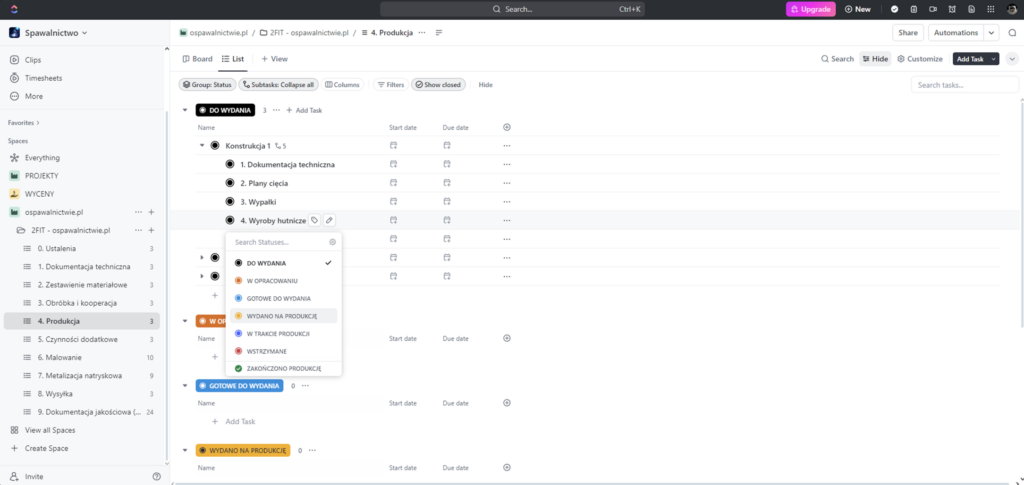

Poniżej jedno z rozwiązań, które proponuję Ci jako ułatwienie codziennej pracy. Oczywiście rozwiązań do zarządzania projektami na rynku jest mnóstwo – od prostych po naprawdę rozbudowane kombajny dla wielkich korporacji. Ja przedstawię Ci aplikację ClickUp.

Dlaczego akurat to oprogramowanie? Jest proste i intuicyjne w obsłudze, łatwo konfigurowalne pod własne potrzeby, jest dostepna aplikacja na telefon oraz jest stosunkowo tanie dla zespołów. Dla samodzielnego zarządzania swoją pracą i zadaniami, jest darmowe. Posiada oczywiście ograniczenia względem płatnej wersji ale spokojnie można z niego efektywnie korzystać i w przejrzysty sposób prowadzić swoje zadania.

Główne cechy programu:

- Zarządzanie projektem, zadaniami

- Przydzielanie odpowiedzialnych osób do zadań + terminów wykonania

- Nadawanie statusów i priorytetów

- Alerty terminów

- Komentarze i załączniki widoczne dla wszystkich

- Darmowe (+ dodatkowe plany płatne)

3. Prowadzenie dokumentacji

Na rynku dostępnych jest wiele aplikacji i programów służących do zarządzania dokumentacją spawalniczą. Różnią się one oczywiście funkcjonalnością, stopniem rozbudowania i ceną. Są programy instalowane na komputerze oraz programy działające on-line w przeglądarce. Większość przedstawiony niżej rozwiązań możecie przetestować za darmo w formie demonstracyjnej (albo do pobrania ze strony producenta albo na zapytanie).

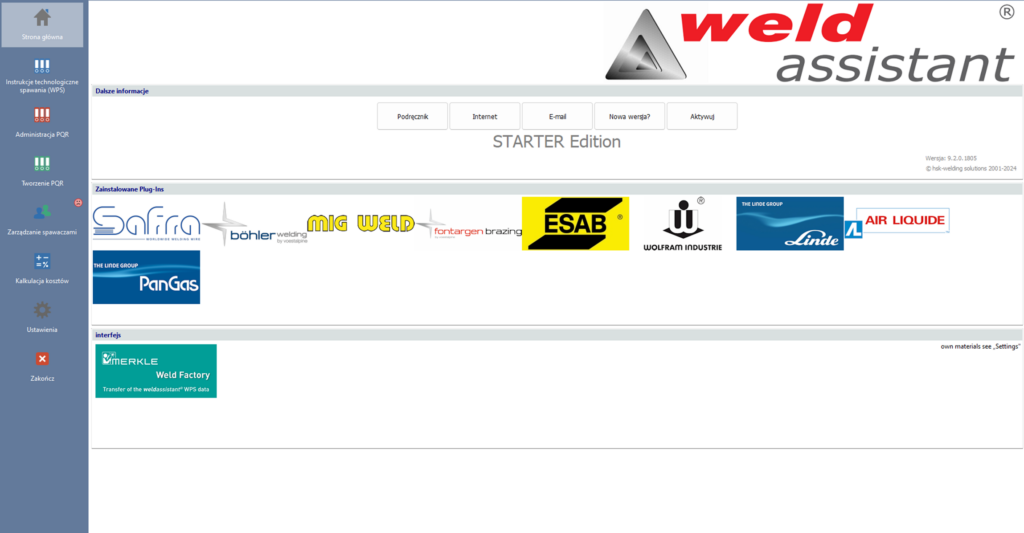

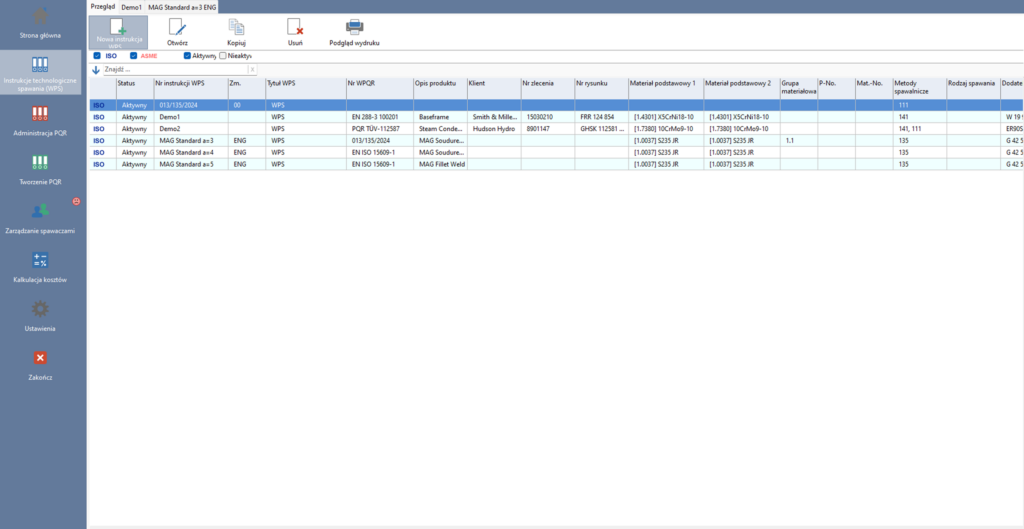

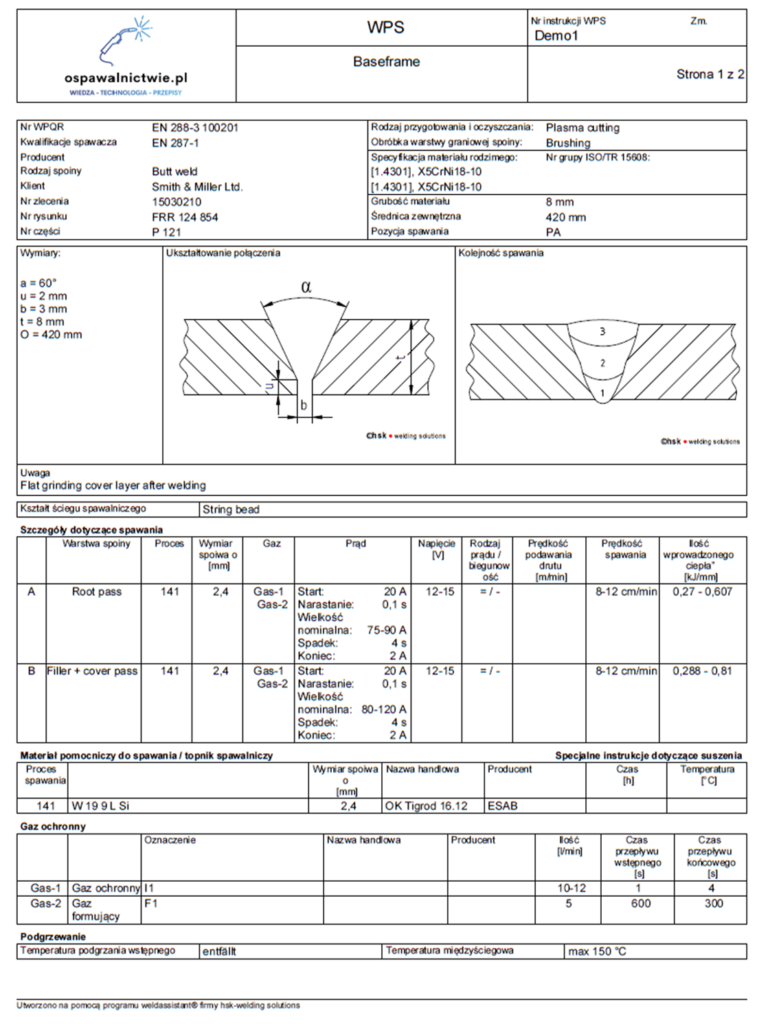

Główne cechy programu:

- Tworzenie WPQR, WPS

- Zarządzanie spawaczami i operatorami

- Zarządzanie personelem NDT

- Kalkulator kosztów

- Bazy danych

- Licencja wieczysta, najwyższy pakiet 1790 €, najtańszy 590 € (oraz opcja z ograniczeniami, darmowa)

- Wersja desktopowa – instalowana na komputerze

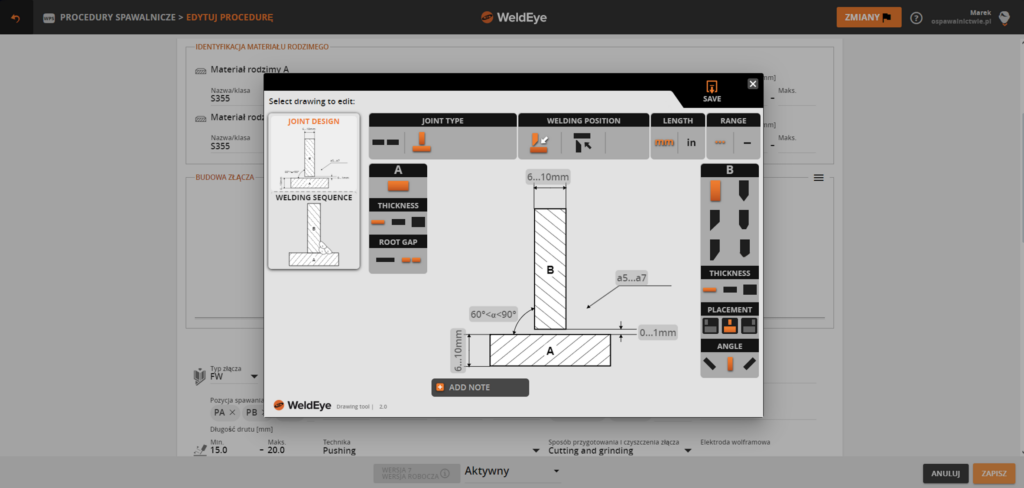

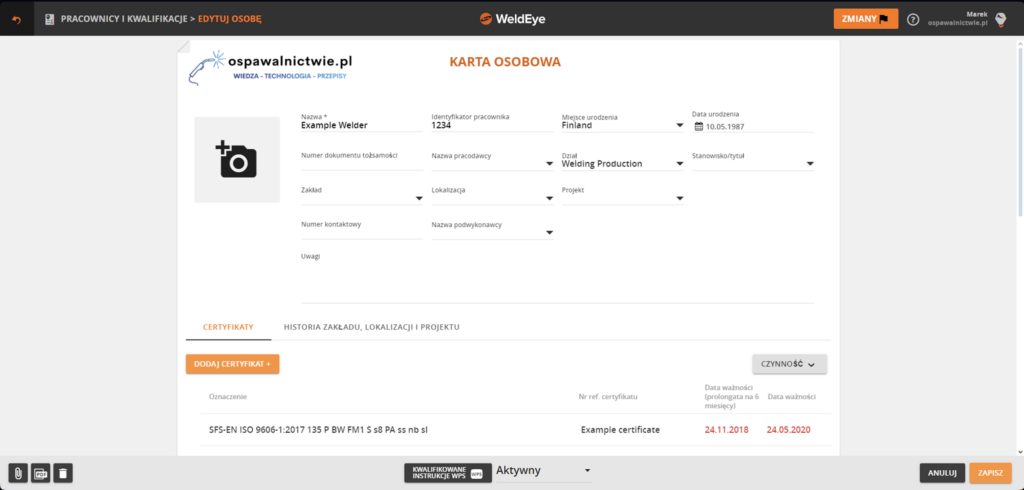

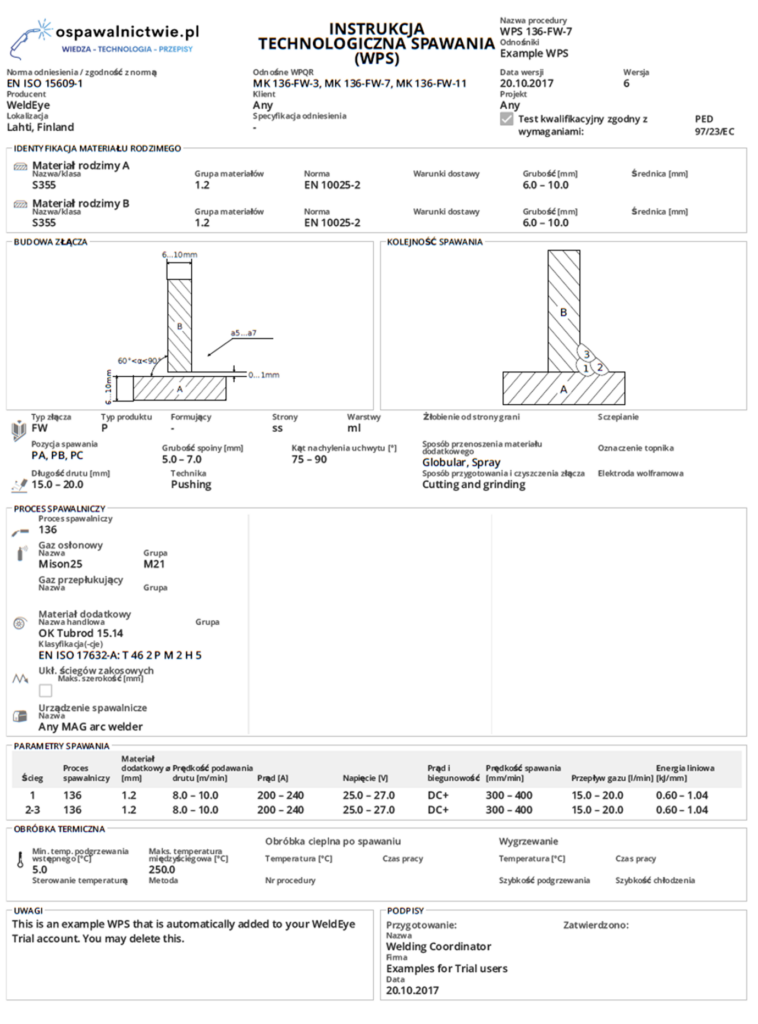

Główne cechy programu:

- Tworzenie WPQR, WPS

- Zarządzanie spawaczami i operatorami

- Zarządzanie personelem NDT

- Bazy danych

- Licencja – na zapytanie, darmowa 14 – dniowa wersja próbna

- Wersja przeglądarkowa – dostępna na każdym komputerze po zalogowaniu

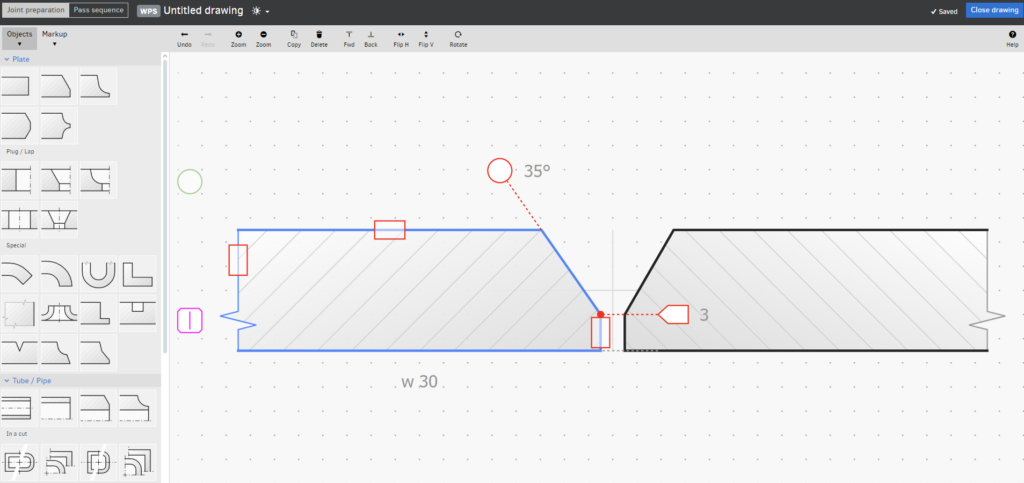

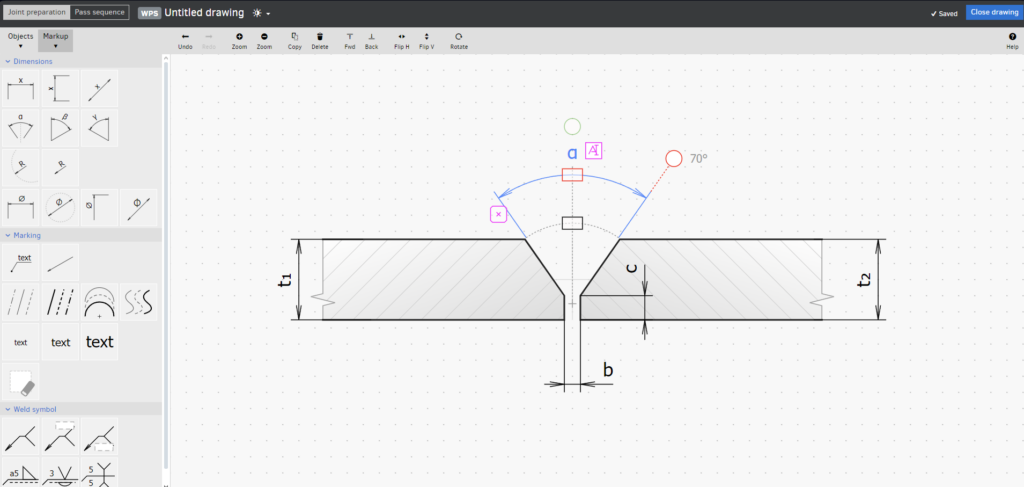

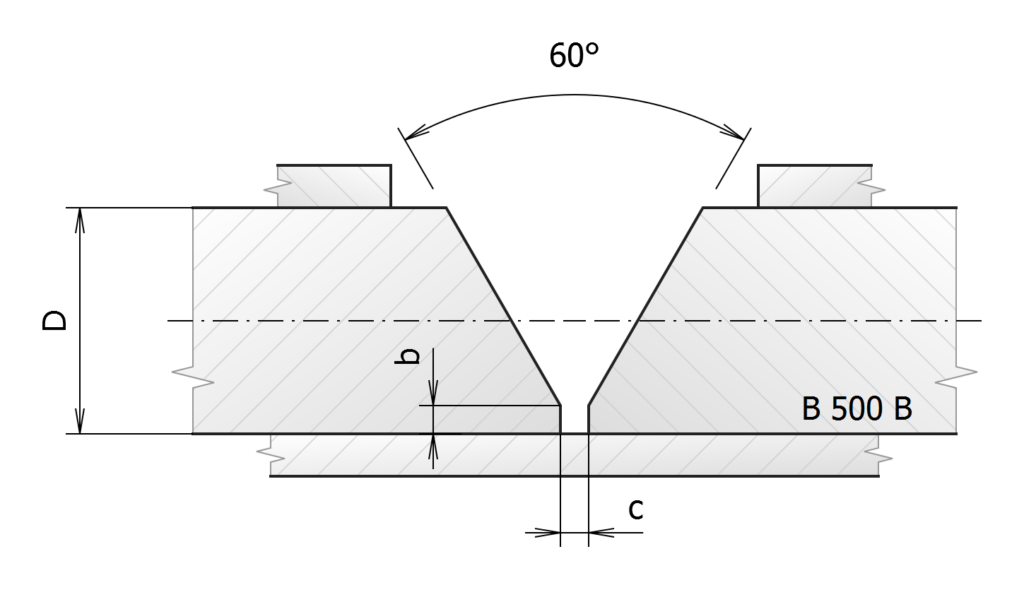

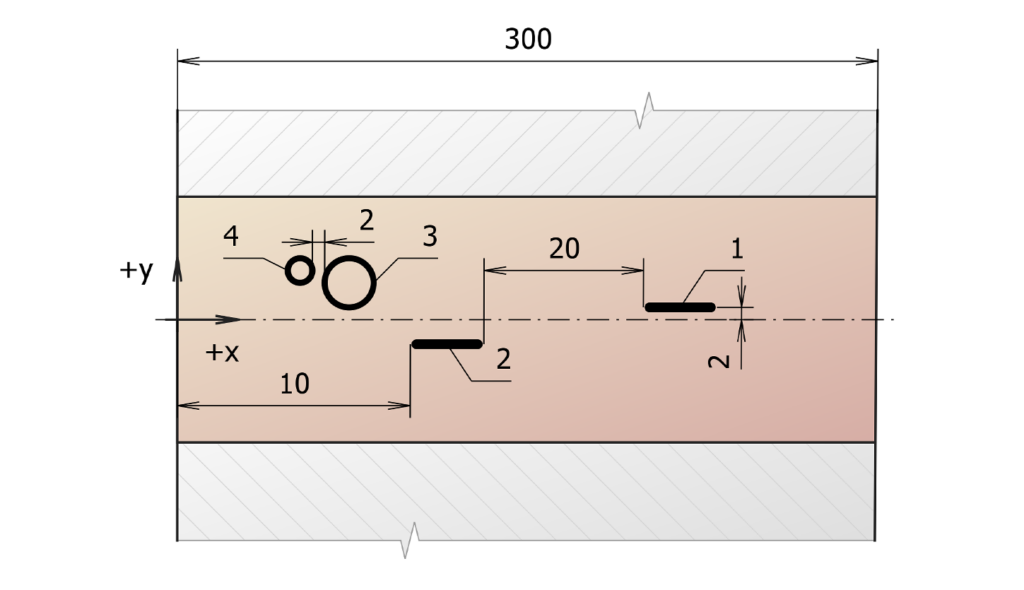

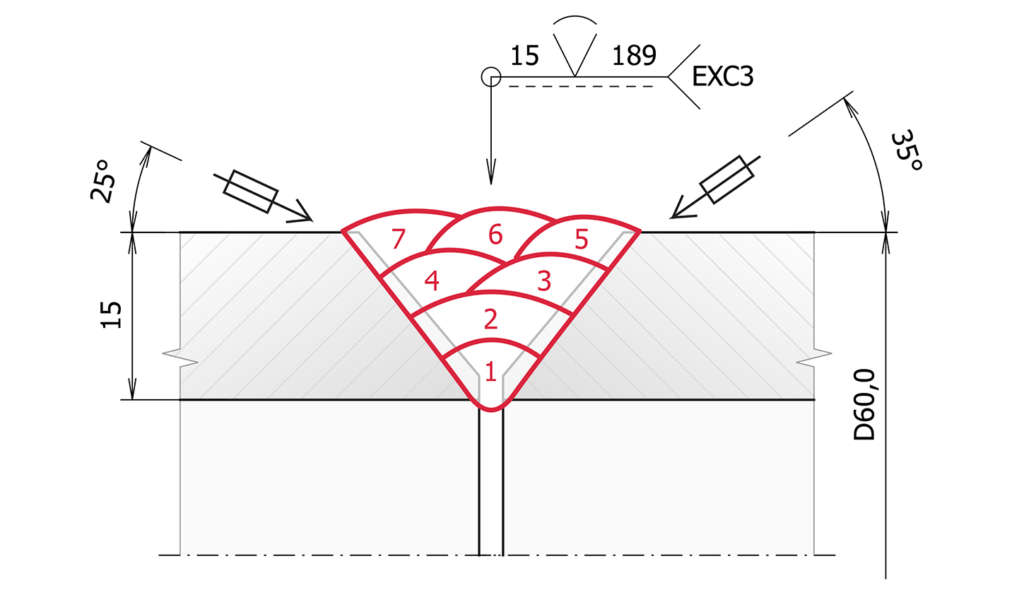

Weldia Designer to narzędzie on-line służące do sporządzania rysunków technicznych do dokumentacji spawalniczej. Całość jest bardzo intuicyjna, prosta w obsłudze i bardzo rozbudowana jeśli chodzi o możliwości. Nie będę się długo rozpisywać, poniżej najważniejsze cechy, kilka screenów oraz link. Zarejestruj się, sprawdź i zobacz jakie to proste!

Główne cechy programu:

- Tworzenie rysunków złączy do dokumentacji

- Przygotowanie złącza, kolejność spawania, wymiarowanie i inne

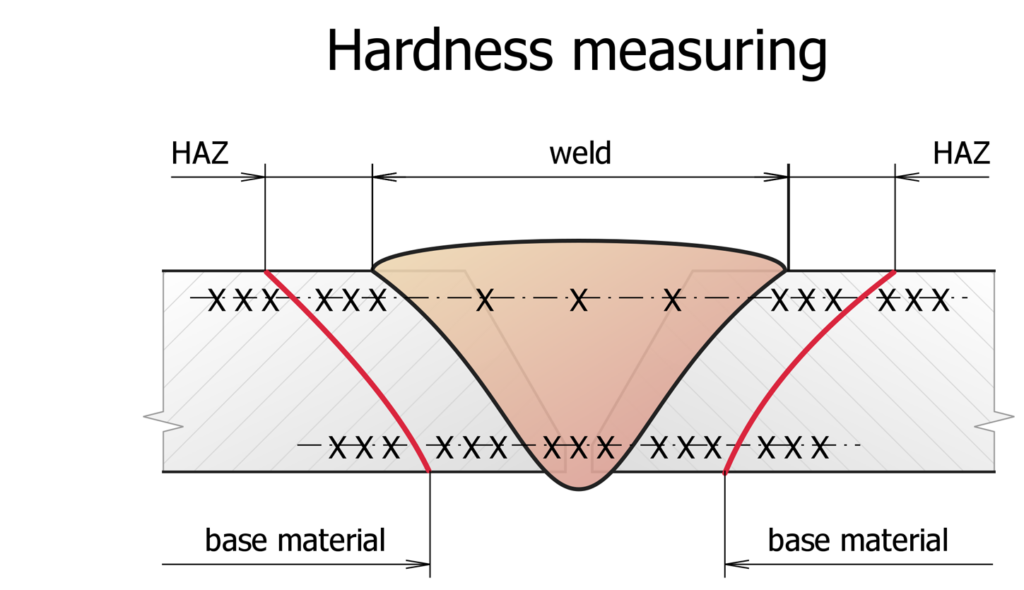

- Rysunki do protokołów z badań NDT

- Działa bezpośrednio w przeglądarce

- Aplikacja szybka i niezawodna

- Bardzo łatwa w użyciu

- Profesjonalne rysunki w wersji kolorowej lub czarno – białej

- Wersja próbna 30 – dniowa (pełna), wersja darmowa z ograniczeniami oraz wersja pełna – 13 € /miesiąc

Inne programy do zarządzania dokumentacją

Poniżej znajdziecie jeszcze inne oprogramowanie do zarządzania dokumentacją spawalniczą, które można znaleźć na rynku. Każdy z nich możecie albo przetestować przez ograniczony czas lub tez umówić się na pokaz możliwości oprogramowania on-line. Więcej informacji na stronach twórców.

WeldinGO

WeldTrace

Smart Project Management Tools

WeldCloud Notes (platforma InduSuite)

ESAB

Welding Cloud

Sirfull

Welding Qualifier

Welding Coordinator

NDT Spec

Welding Estimator

TWI Software

Drive NDT

DÜRR NDT GmbH & Co. KG

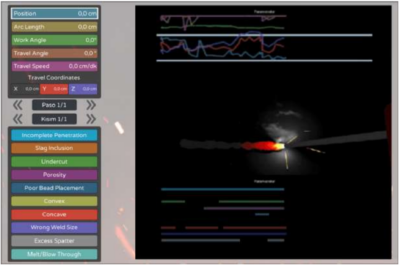

4. Symulatory spawania

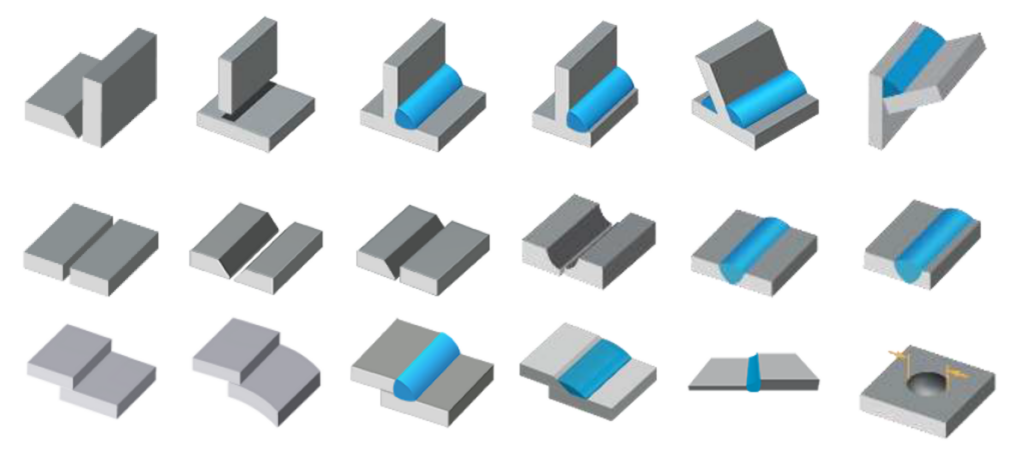

Symulator spawania to narzędzie, które pozwala ćwiczyć umiejętności spawalnicze bez użycia rzeczywistego sprzętu i materiałów. Dzięki wykorzystaniu specjalnego oprogramowania i rozszerzonej rzeczywistości a także odpowiednio dostosowanego sprzętu, są w stanie odwzorować przebieg procesu spawania. Praktyka rozpoczyna się już od właściwego podłączenia urządzenia (w niektórych rozwiązaniach występuje nawet przewód masowy), konfiguracji aż do zajarzenia wirtualnego łuku i spawania wstępnie zdefiniowanej spoiny.

Główne cechy symulatorów spawania:

- Zaznajomienie przyszłych spawaczy ze specyfiką procesu przy wykorzystaniu AR

- Trenowanie umiejętności poprawnego prowadzenia palnika (pamięć mięśniowa)

- Brak kosztów materiałów podstawowych, dodatkowych, gazów osłonowych

- Wiele rodzajów połączeń oraz wiele metod spawania (w tym 111 – spawanie elektrodą otuloną, dzięki specjalnemu uchwytowi z rolkami, który przesuwa nam „elektrodę” symulując jej skracanie się w trakcie spawania)

- Realistycznie odwzorowane uchwyty spawalnicze, pakiety przewodów

- Nauka czynności pobocznych – podłączenie przewodu masowego, ustawianie parametrów, czyszczenie spoiny

- Całkowicie bezpieczne, brak dymów, odprysków, promieniowana UV

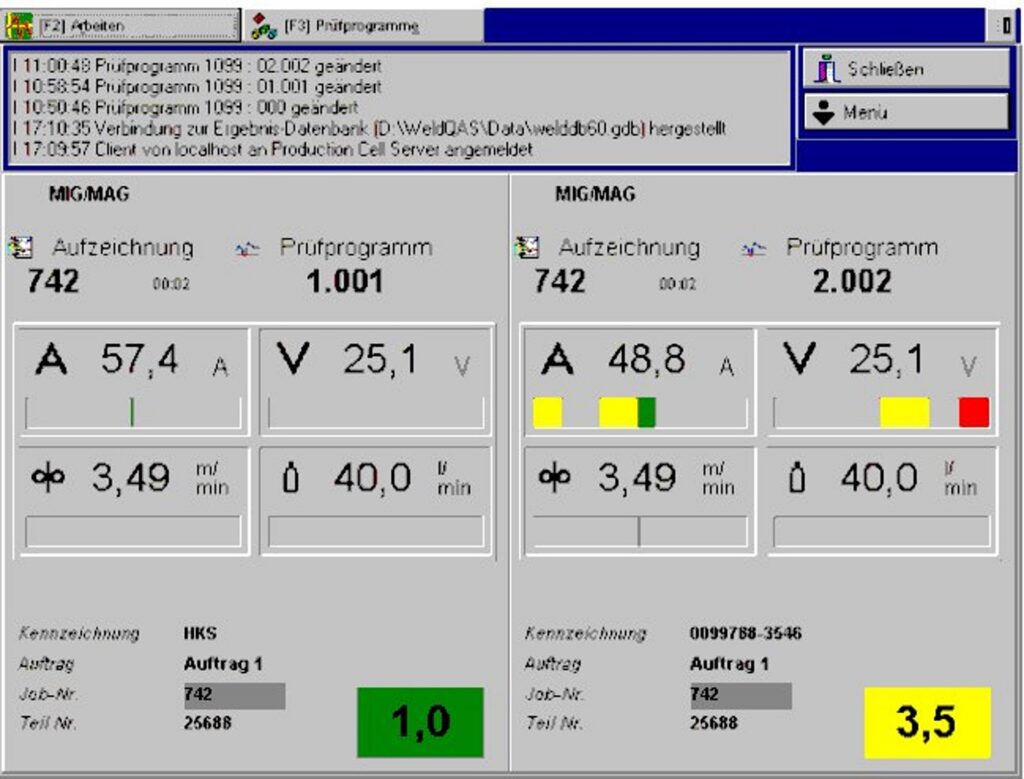

5. Systemy kontroli i pomiaru parametrów

W trakcie trwania procesu spawania, zwłaszcza przy spawaniu zmechanizowanym, zautomatyzowanym oraz zrobotyzowanym, bardzo ważną kwestią jest jest stałe nadzorowanie i monitorowanie parametrów. Obecnie, nowoczesne źródła spawalnicze renomowanych firm, posiadają wewnętrzne systemy które monitorują i zapisują parametry spawalnicze w celu np. późniejszej analizy czy też jako dodatkowa dokumentacja jakościowa. Możesz jednak posiadać źródła spawalnicze bez takich rozbudowanych systemów i tu z pomocą przychodzą rozwiązania zewnętrznych dostawców, które możesz zastosować nawet do najprostszych spawarek, także tych starych. Dlaczego? Bo systemy te opierają się na zewnętrznym oczujnikowaniu – specjalne sensory do pomiaru napięcia i natężenia, czujniki prędkości podawania drutu, przepływu gazy czy prędkości spawania. Serce tych urządzeń tkwi w odpowiedniej centrali sterującej która zbiera dane z czujników i przetwarza je na przystępne dla użytkownika wykresy. Możliwości konfiguracji jest naprawdę sporo, można ustawiać swoje bramki, zakresy a nawet sygnał który zostanie wysłany do urządzenia aby przerwać spawanie przy przekroczeniu zadanych bramek alarmowych. Poniżej kilka rozwiązań różnych dostawców, od kompletnych systemów i rozwiązań, po pojedyncze narzędzia, mogące ułatwić spawaczowi/operatorowi codzienną kontrolę sprzętu przed przystapieniem do pracy.

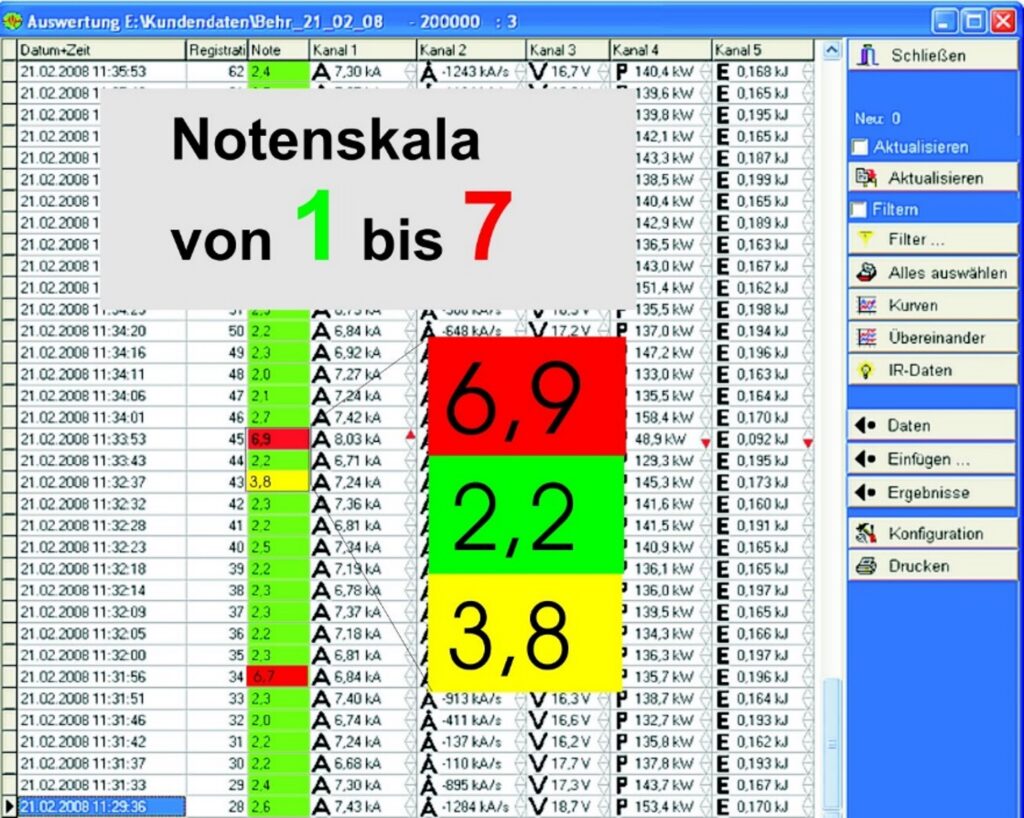

Główne cechy systemu:

- Automatyczne monitorowanie jakości i dokumentowanie w produkcji przemysłowej

- Kontrola 100% produkcji w czasie rzeczywistym, co umożliwia natychmiastową reakcję

- Instalacja systemu bez ingerencji w maszynę

- Opatentowane algorytmy pozwalają wskazać miejsca potencjalnych niezgodności takich jak pory, przepalenia

- Technologia rejestrowania danych o wysokiej rozdzielczości, przegląd, oceny jakościowe

- Optymalizacja procesów spawania, analizy trendów i narzędzia oceny (od 1 do 7)

- Jeden system dla wszystkich metod spawania i wszystkich źródeł prądu (różnych firm)

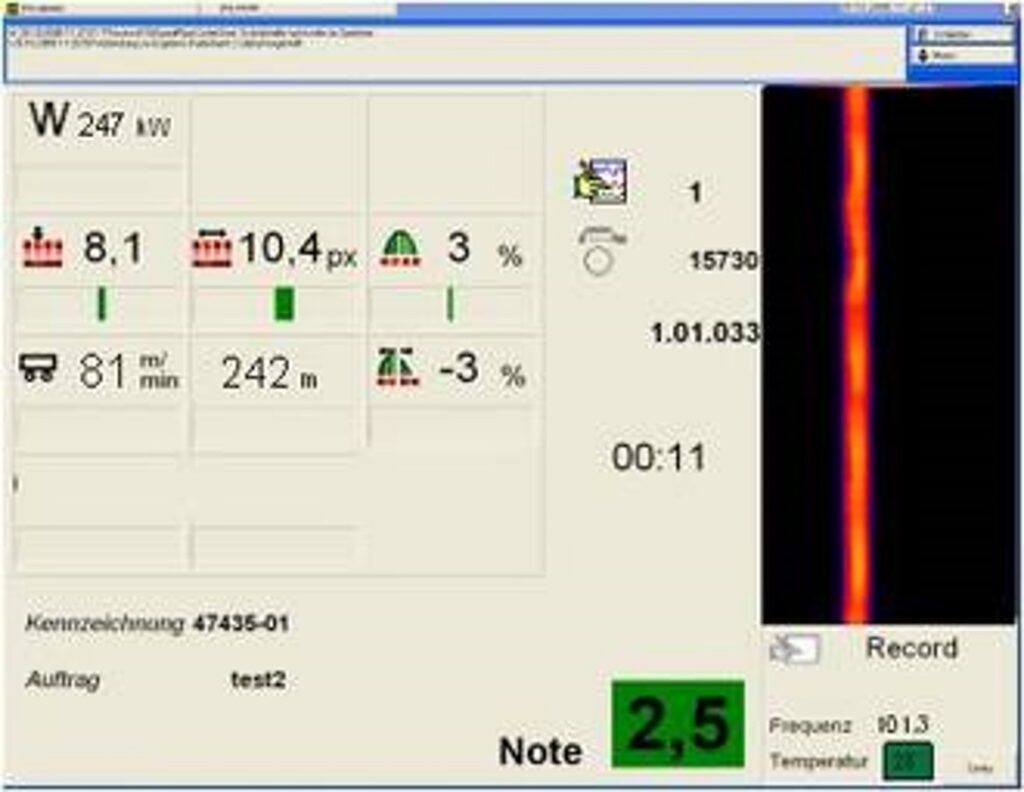

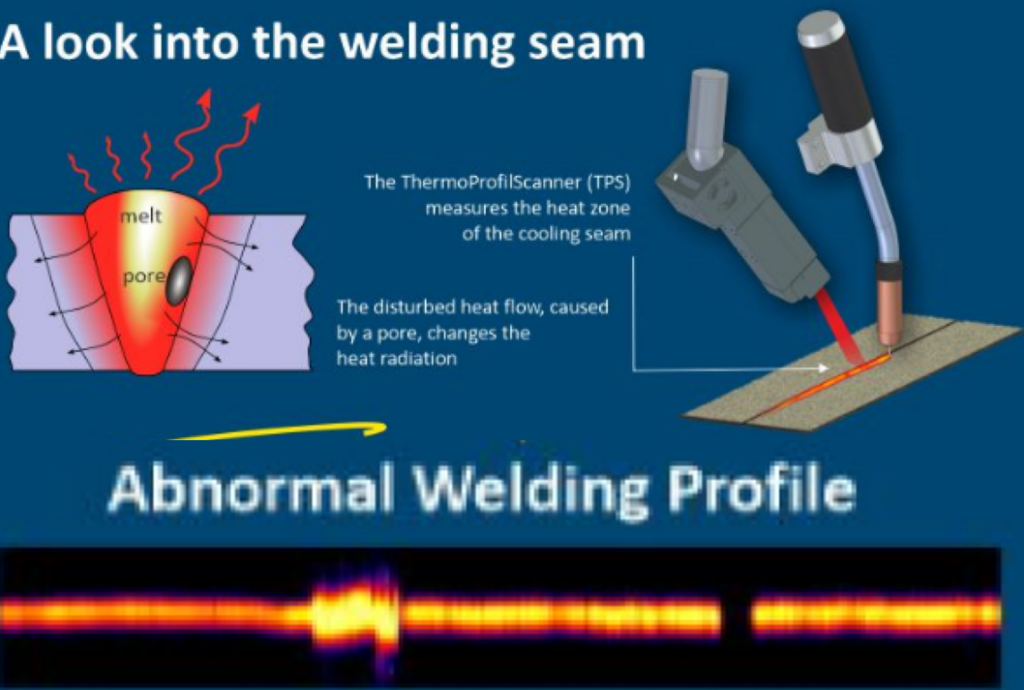

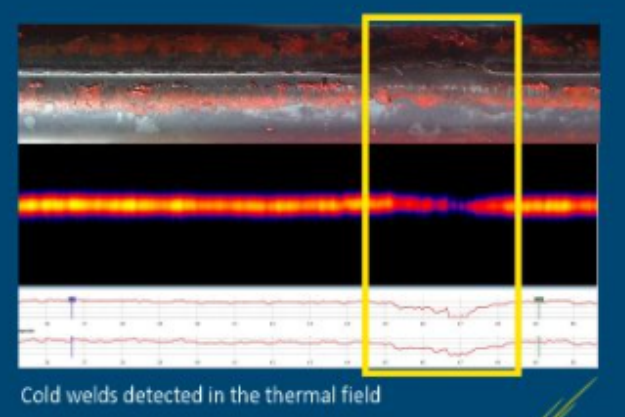

Główne cechy systemu:

- Rejestrowanie niezgodności spawalniczych z pola temperatury krzepnącej spoiny

- Część systemu HKS WeldQAS

- Charakterystyka pola temperatury i jakość spoin są skorelowane

- Każdy pomiar generuje profil temperatury prostopadły do spoiny

- Na podstawie tych pomiarów można wyciągnąć wnioski na temat przewodnictwa cieplnego a następnie zidentyfikować przetop, głębokość wtopienia, symetrię spoiny

- Przy przekroczeniu limitów tolerancji – alarm – możliwa reakcja

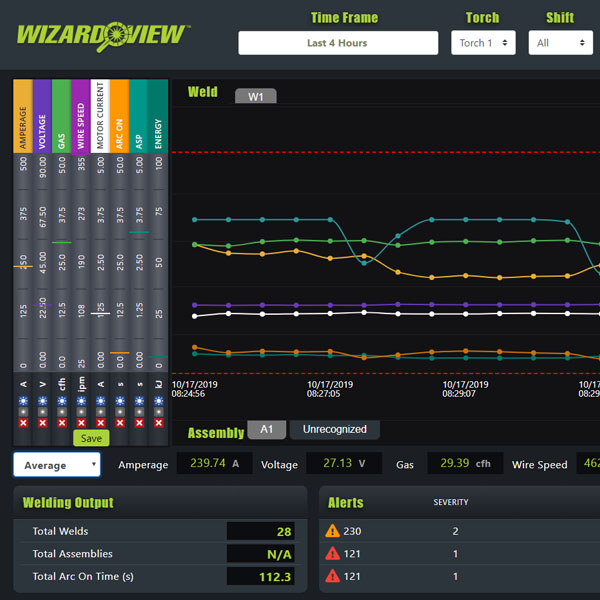

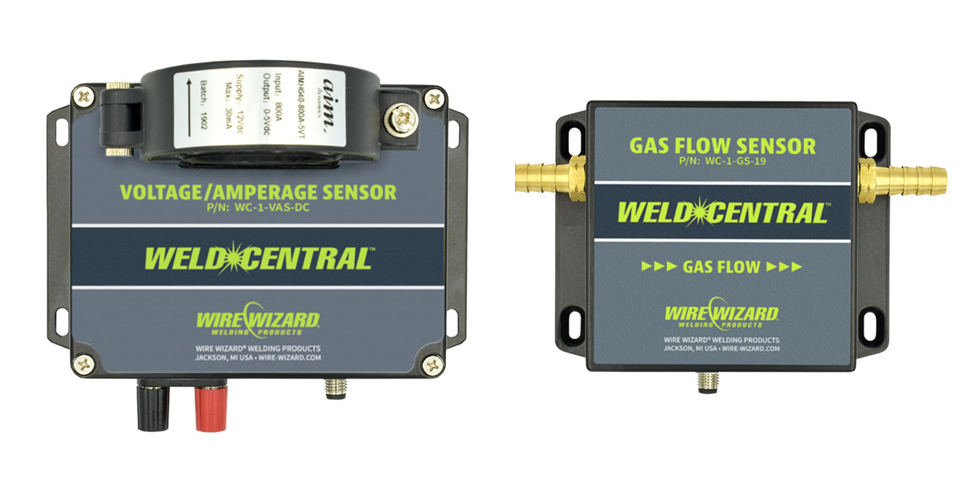

Główne cechy systemu:

- System optymalizacji procesu

- Śledzi kluczowe zmienne procesowe (prąd, napięcie, prędkość podawania drutu, przepływ gazu)

- Możliwość określenia OEE (Overal Equipment Effectiveness)

- Zestaw: komplet czujników + system monitoringu Wizard View®

- Na podstawie tych pomiarów można wyciągnąć wnioski na temat jakości, stabilności, powtarzalności oraz wydajności procesu

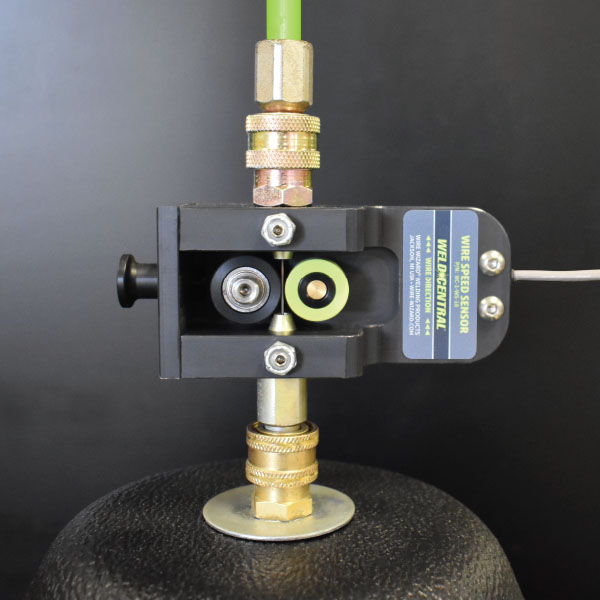

Główne cechy systemu:

- Łatwy sposób monitorowania i śledzenia drutu w procesach zrobotyzowanych/półautomatycznych

- Sumowanie zużycia drutu, weryfikacja prędkości podawania

- Wykrywanie potencjalnych problemów dzięki dodatkowemu czujnikowi Feed Motor Current Sensor

Główne cechy systemu:

- Czujnik prądu silnika podajnika (dla systemu Weld Central®)

- Na podstawie odchyleń umożliwia wykrywanie problemów z podawaniem drutu (zwiększone obciążenie)

- Kompatybilny z każdym producentem podajników (instalowany wewnątrz obudowy)

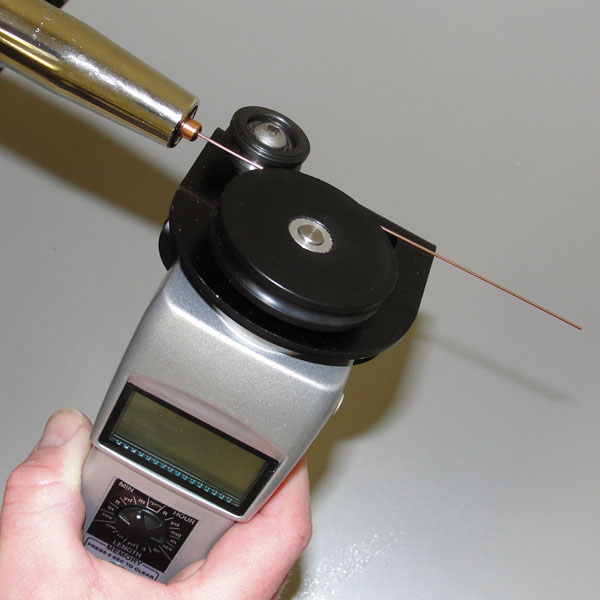

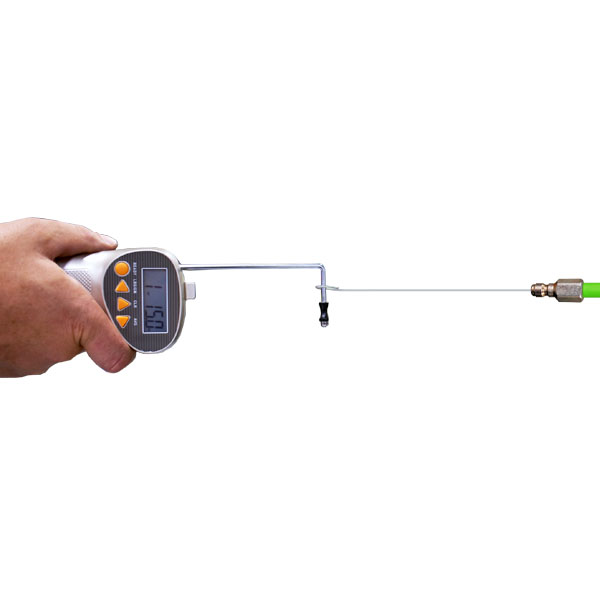

Główne cechy urządzenia:

- Ręczny, zasilany bateryjnie, miernik prędkości podawania drutu na wyjściu z uchwytu spawalniczego

- Do kontroli codziennej urządzenia spawalniczego dla spawacza/operatora, przed rozpoczęciem pracy

Główne cechy urządzenia:

- Pomiar oporu drutu spawalniczego przeciąganego przez prowadnik

- Kontrola i rozwiązywanie problemów związanych z podawaniem drutu i sprawdzanie naprężeń, jakie drut wytwarza na silniku podającym

Główne cechy urządzenia:

- Precyzyjnie mierzy natężenie przepływu spawalniczych gazów osłonowych za pomocą najnowocześniejszego czujnika przepływu MEMS z wyświetlaczem graficznym OLED

- Kontrola i rozwiązywanie problemów związanych z podawaniem drutu i sprawdzanie naprężeń, jakie drut wytwarza na silniku podającym

- Posiada 6 ustawień gazu do wyboru: Argon, Argon/CO2 (90/10), Argon/CO2 (80/20), Argon/CO2 (75/25), Hel i CO2

- GFM™ można także zamówić i skonfigurować do pracy z dodatkowymi mieszankami gazów

- Natężenie przepływu (od 5 do 255 SCFH*) jest wyświetlane cyfrowo z rozdzielczością 1 SCFH*. (*SCHF – Standard Cubic Feet per Hour standardowe stopy sześcienne na godzinę)

- Dokładność odczytu 3% pełnej skali na GFM™ jest znacznie lepsza niż w przypadku konwencjonalnych przepływomierzy kulowych.

- Może być zainstalowany w linii, za reduktorem gazu w przypadku instalacji stałych oraz jest także dostępny w konfiguracji zasilanej bateryjnie z gumowym stożkiem do sprawdzania przepływu gazu przy dyszy uchwytu spawalniczego na warsztacie

- Występuje także w wersji zasilanej bateryjnie

Główne cechy systemu:

- Automatyzacja zarządzania dokumentacją

- Możliwość analiz w bardzo prosty sposób

- Minimalizacja prac związanych z zarządzaniem

- Identyfikowalność i pełna dokumentacja danych spawalniczych

- Centralne zarządzanie uprawnieniami użytkowników do systemów spawania i oprogramowania firmy Fronius

- Zwiększenie produktywności – wyszukiwanie potencjalnych optymalizacji

- Monitorowanie spoin w trybie ciągłym

Główne cechy systemu:

- Wizualizacja kroków roboczych i zdefiniowanych parametrów

- Monitorowanie spawania na żywo, z informacją zwrotną dla spawacza

- Standaryzacja procesów produkcyjnych

- Skrócenie czasu szkolenia i wdrażania nowych spawaczy

- Wstępnie zdefiniowane przez Nadzór Spawalniczy instrukcje, krok po kroku prowadzą spawacza przez kolejne etapy produkcji

- Przyporządkowanie dokumentów WPS do konkretnie wykonywanej spoiny – brak możliwości zmian parametrów poza ustalony zakres

- Alerty w przypadku odchyleń poza ustalone zakresy

- Możliwość wstrzymania dalszej pracy spawacza przy przekroczeniu określonych wartości progowych

- Szybkie reagowanie na błędy

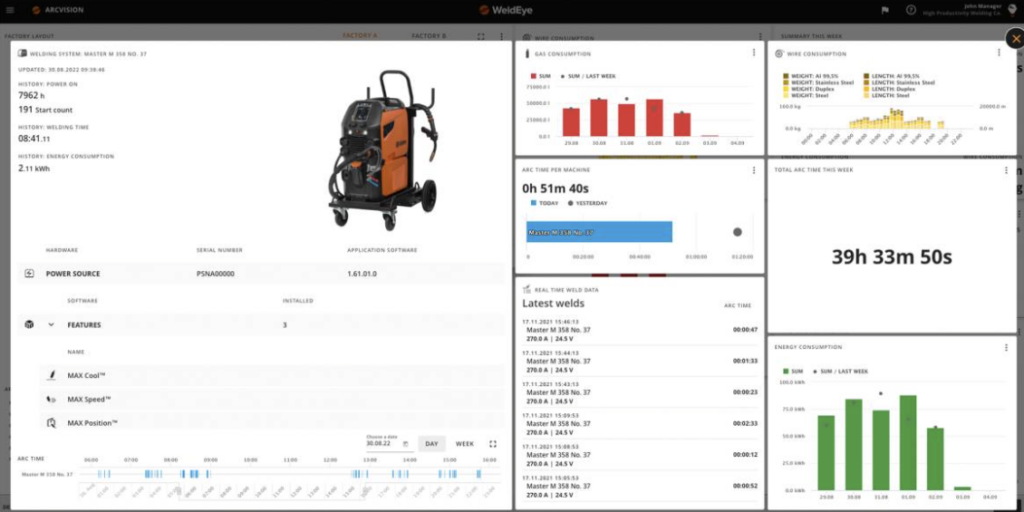

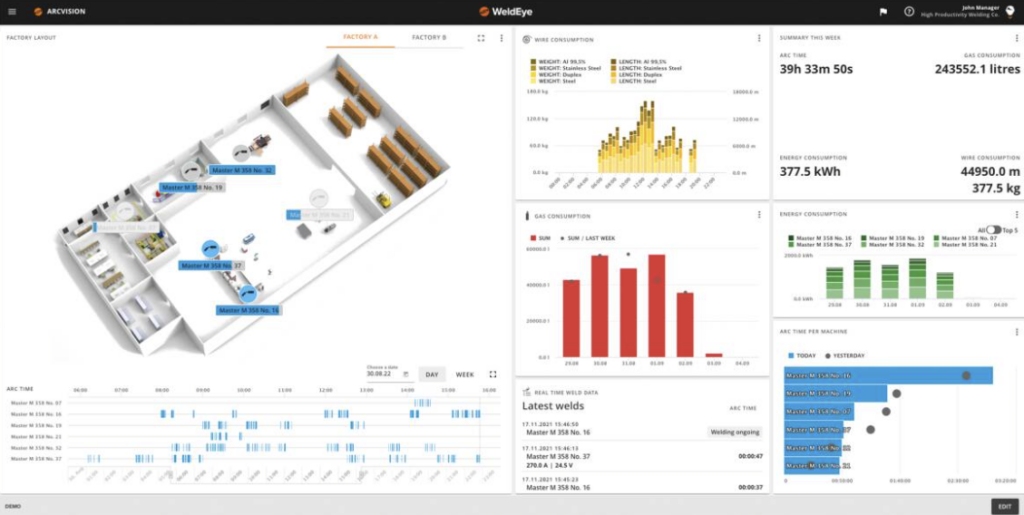

Główne cechy systemu:

- Dane dotyczące stanowiska spawalniczego ze wszystkimi spoinami

- Interaktywny widok układu produkcyjnego

- Wykorzystanie maszyn spawalniczych w czasie rzeczywistym

- Widżety – możliwość dostosowywania ekranu głównego do własnych potrzeb

- Interfejs przeglądarki internetowej – brak konieczności instalacji oprogramowania

- Interfejs API w chmurze umożliwia integrację z systemami innych firm

- Maszyny spawalnicze wymagają połączenia Wi-Fi, aby umożliwić przepływ danych

Główne cechy systemu:

- Status maszyny/urządzenia widoczny przez sieć

- Monitorowanie parametrów spawania w czasie rzeczywistym

- Rejestrowanie danych spawania

- Konserwacja urządzeń spawalniczych

- Skanowanie informacji jako QR/kod kreskowy

- Koszty i zużycie na QR/kod kreskowy

- Analiza wydajności procesów spawalniczych

- Obliczanie zużycia dla jednej lub więcej maszyn

- Wyświetlanie najważniejszych informacji na pulpicie nawigacyjnym

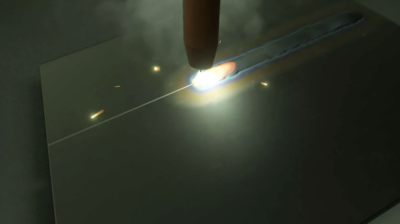

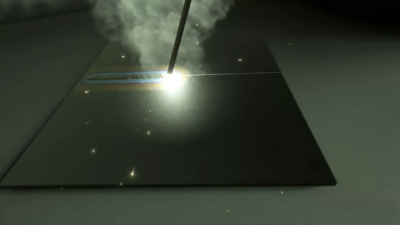

6. Kamery spawalnicze

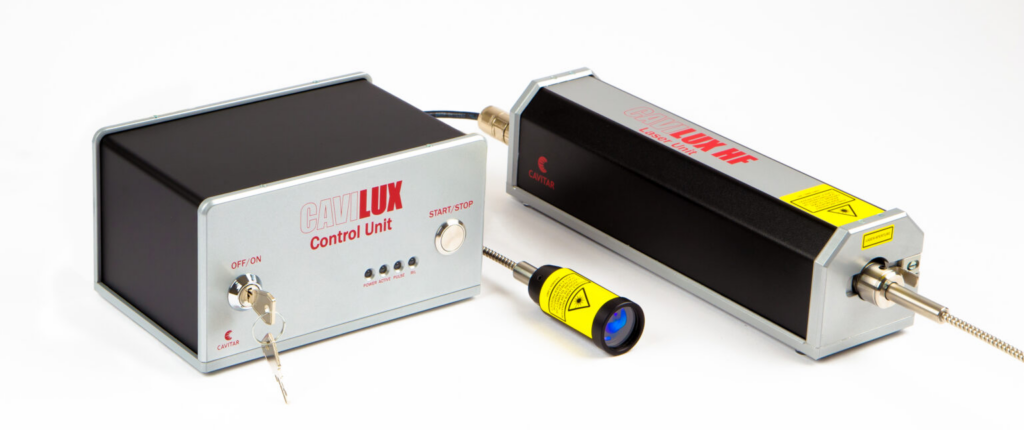

W trakcie prowadzenia spawalniczych procesów zmechanizowanych czy też zrobotyzowanych, bardzo ważne jest aby poza śledzeniem złącza (o czym poniżej), mieć także bieżący widok łuku spawalniczego czy też lica spoiny. Po co? Aby móc na bieżąco monitorować jakość i stabilność procesu oraz reagować gdy zauważymy nieprawidłowości. Na rynku dostępnych jest kilka rozwiązań od firm z bogatym doświadczeniem w dziedzinie obserwacji łuku. Przekrój rozwiązań jest bardzo szeroki, od stosunkowo prostych rozwiązań ze standardową rejestracją obrazu, zupełnie wystarczającą na potrzeby większości aplikacji, a które będą przystępne cenowo aż po produkty najwyższej jakości z oświetleniem laserowym czy także kamery z rejestracją kilkuset klatek na sekundę. Przykładem zastosowań kamer tych kamer może być np. monitorowanie zachowania drutu przy opracowywaniu nowych technologii (np. CMT – ruch wsteczny drutu), zobrazowanie sposobu przenoszenia metalu w łuku, zachowanie jeziorka, odprysków i innych. Poniżej prezentacja rozwiązań kilku firm wraz z materiałami wideo z ich stron, które najlepiej oddają to, co są w stanie zobrazować specjalistyczne kamery spawalnicze.

Główne cechy kamer spawalniczych:

- Wyraźna wizualizacji procesu spawania eliminująca jasność procesu

- Dokumentacja i archiwizowanie danych np. z procesów kwalifikowania technologii

- Obrazowanie szybkie – do celów badawczych i rozwojowych

- Obrazowanie standardowe – do celów produkcyjnych

- Obrazowanie jeziorka – wyraźna widoczność formowania się kropli materiału dodatkowego

- Monitorowanie w czasie rzeczywistym – ustawienie materiałów (współosiowość spoiny), ustawienie uchwytu spawalniczego (ergonomia)

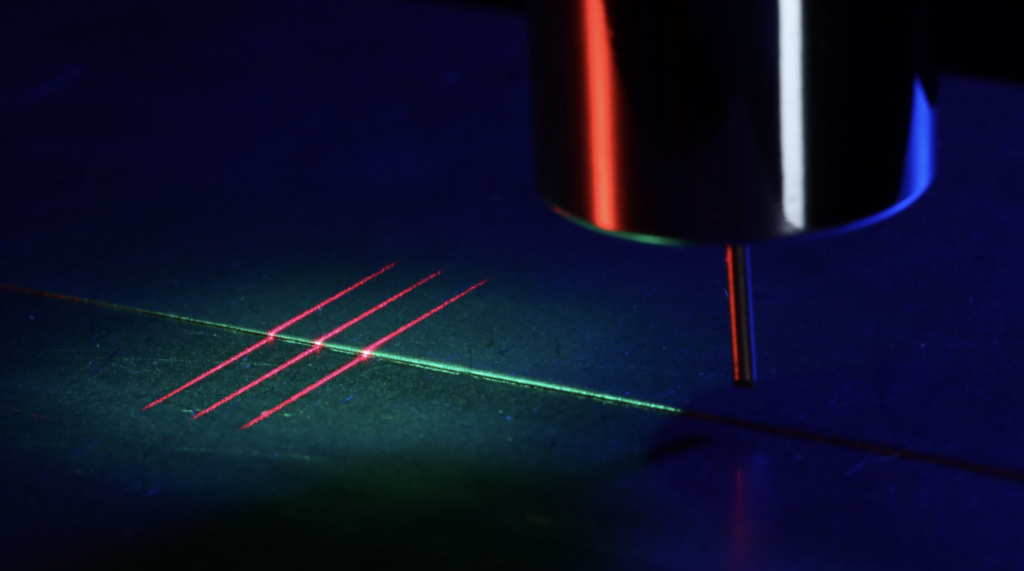

7. Systemy śledzenia laserowego

Jak już wspomniałem wyżej, w trakcie prowadzenia spawalniczych procesów zmechanizowanych czy też zrobotyzowanych, kluczowe jest dokładne śledzenie złącza przed spawaniem. Jest to ważne z kilku powodów, jednym z nich jest podążanie przez robota lub inny układ pozycjonujący nasz palnik, za złączem. Zmiana trajektorii w takim przypadku jest ważna aby drut był prowadzony zawsze zgodnie z założeniami (np. idealnie w osi złącza). Kolejną ważną rzeczą jest zastosowanie adaptacyjnych (automatycznych) parametrów spawania w zależności od geometrii złącza. Zmiana parametrów prądowo-napięciowych i prędkości podawania drutu lub też prędkości spawania w przypadku otwierania/zaciskania się długich złączy podczas trwania procesu jest niezbędna aby w pełni wykorzystać zalety spawania zmechanizowanego/zrobotyzowanego i zachować wysoką jakość gotowych złączy spawanych. Bardzo ważne jest także monitorowanie i rejestrowanie geometrii złącza bo nie każde odstępstwo od idealnie przygotowanego złącza do spawania (przesadzenia, odstępy) będzie niedopuszczalne. Dlatego właśnie istnieje możliwość automatycznej korekcji parametrów aby móc reagować na niedoskonałości procesu technologicznego w zależności od stopnia skomplikowania spawanych komponentów. System ten pozwala nam także automatycznie zatrzymać spawanie gdy wartości znajdą się poza ustalonymi granicami tolerancji, tak aby reagować przed wystąpieniem ewentualnej niezgodności niż po – co wiąże się z koniecznością naprawy bądź, w najgorszym wypadku, złomowaniem spawanych części.

Główne cechy systemów śledzenia laserowego:

- Monitorowanie kształtu złącza przed spawaniem

- Pozycjonowanie palnika

- Alerty lub wyłączenie maszyny przy przekroczeniu ustalonych wartości granicznych

- Wizualizacji w czasie rzeczywistym kształtu złącza na ekranie operatora spawania

- Zapis i archiwizowanie danych w celu ich analizy

8. Systemy kontroli wizualnej z wykorzystaniem rozszerzonej rzeczywistości (AR)

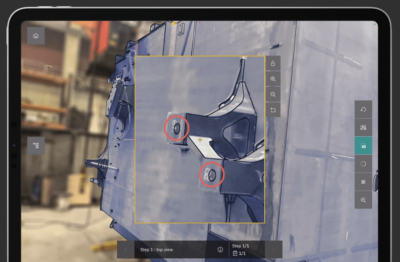

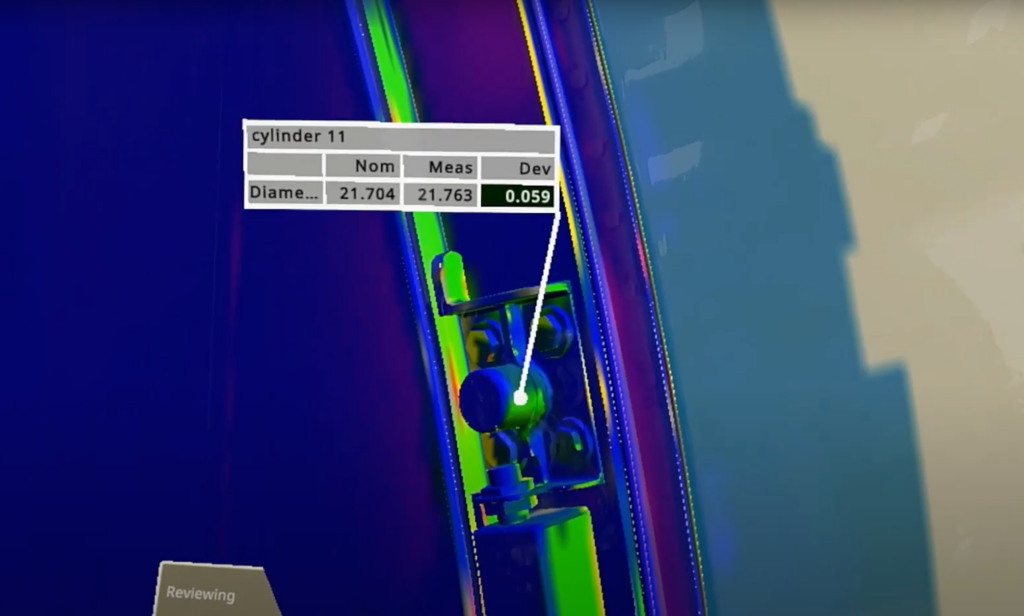

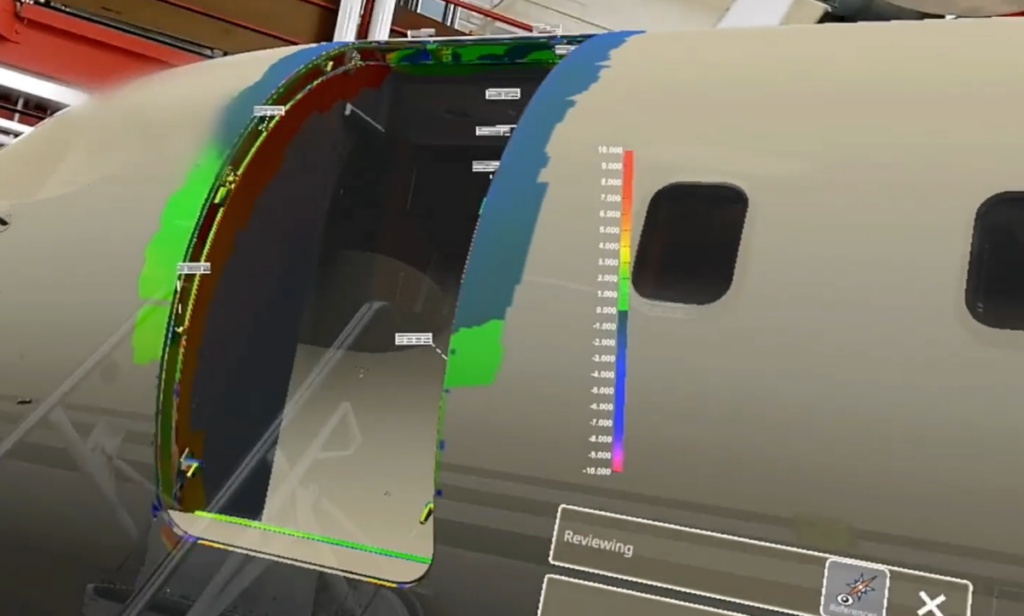

Po zakończeniu spawania, montażu i innych operacji, poza kontrolą jakości wykonania spoin, ważne jest także sprawdzenie wymiarów konstrukcji czy też kompletności zamontowania wszystkich części składowych i innych detali. Nowoczesne rozwiązania opierające się na rozszerzonej rzeczywistości (zwanej potocznie jako AR – z angielskiego Augmented Reality), przenoszą kontrolę na wyższy poziom. Operator przed przystapieniem do inspekcji, musi wgrać do tabletu odpowiedni model CAD badanego komponentu. Następnie przy użyciu kamery, w czasie rzeczywistym, oprogramowanie porównuje badany przedmiot z zadanym modelem i na bieżąco przedstawia wyniki na ekranie tabletu – OK lub NOK. W przypadku stwierdzenia niezgodności, za pomocą kilku kliknięć w tablecie, jesteśmy w stanie wygenerować gotowy raport o niezgodności.

Główne cechy rozwiązań z użyciem AR:

- Zwiększenie wydajności inspekcji

- Informacja zwrotna w czasie rzeczywistym, przy nałozeniu skanu 3D na model CAD na ekranie tabletu

- Ułatwienie montażu podzespołów dzięki instrukcjom holograficznym

- Dokumentowanie, rejestracja i archiwizowanie wykonanych pomiarów i inspekcji

- Dokładna wizualizacja dekektów, wybraków i innych wad, dostępna dla wszystkich

9. Badania końcowe

Po wykonaniu komponentu, nieoderwalną cześcią jest odbiór jakościowy. Zapoznaj się z trzema ciekawymi rozwiązaniami – pierwsze do szybkich badań makroskopowych, dwa następne do automatycznej kontroli wizualnej jakości złączy spawanych.

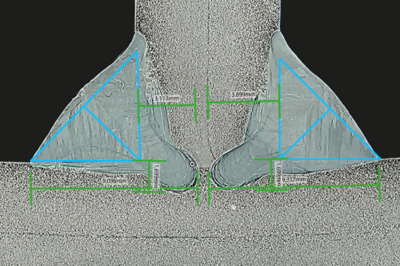

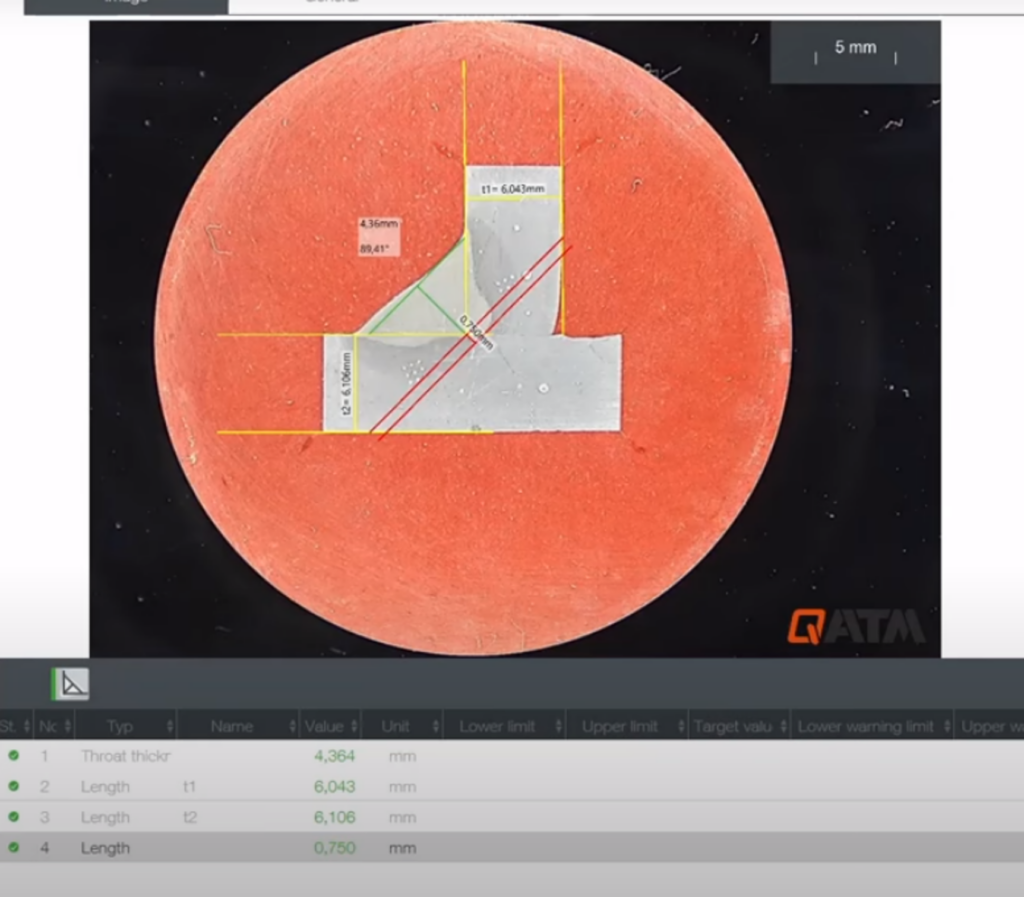

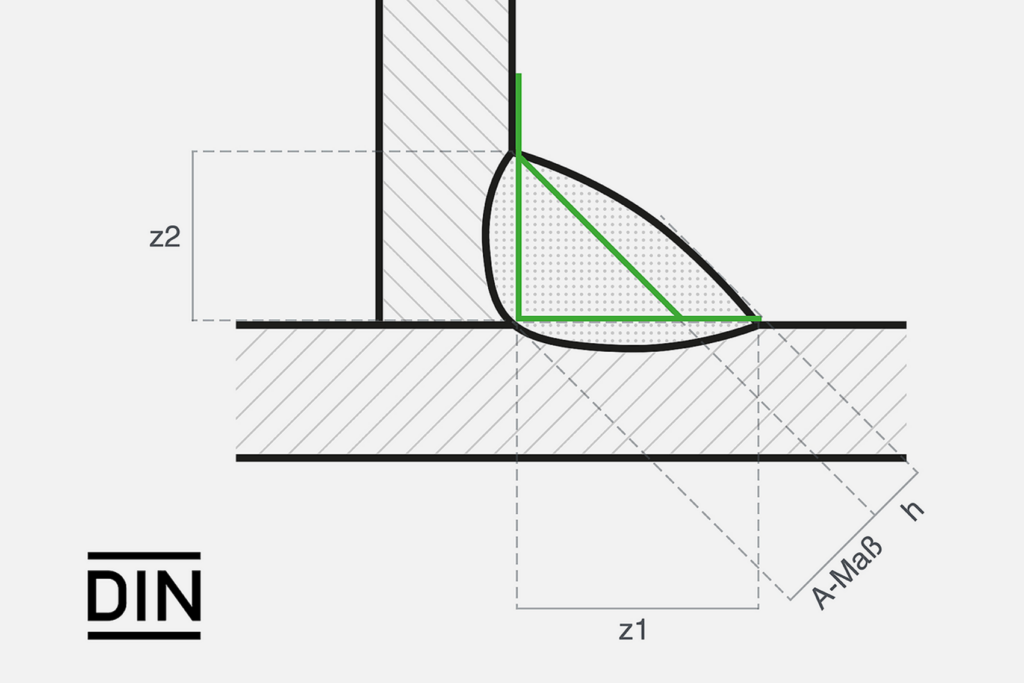

Główne cechy urządzenia:

- Solidna i nowoczesna konstrukcja przemysłowa

- Szybka, wysokorozdzielcza i wydajna analiza optyczna wraz z pomiarami próbek

- Szczególnie przydatna w przypadku znormalizowanych pomiarów i kontroli zgodnie z EN ISO 5817

- Przyjazne i intuicyjne dla użytkownika oprogramowanie

- Szablony graficzne i predefiniowane elementy pomiarowe

- 8,5-megapikselowa kolorowa kamera, 20-krotny zoom optyczny, autofokus, kontrola jasności

- System IAI = inteligentne oświetlenie obszaru. Innowacyjne oświetlenie obszaru analizy LED. Każdy z 4 profili oświetlenia (prawy, lewy, przód, tył) można płynnie i indywidualnie włączać lub wyłączać. Szybsze i dokładniejsze testowanie, bez zakłócania wpływów światła lub odbić szlifowania

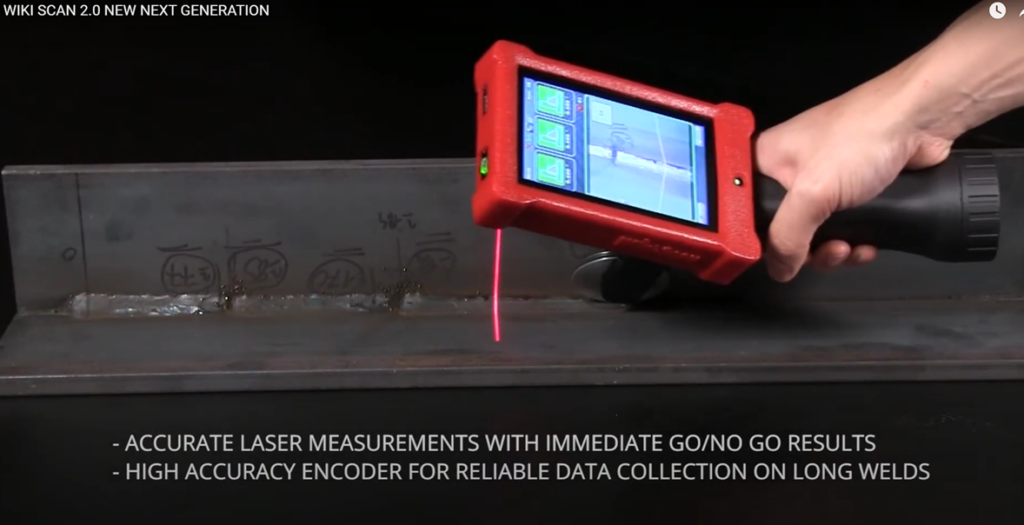

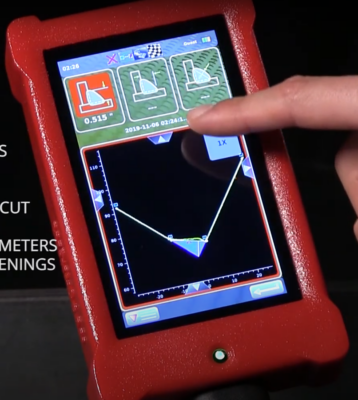

Główne cechy urządzenia:

- Urządzenie do laserowej kontroli spoin i elementów przygotowanych do spawania.

- WiKi-SCAN 2.0TM to unikalny ręczny skaner do zarządzania spawaniem

- Dokładnie sprawdza przygotowanie spoiny, dopasowanie i geometrię zapewniając niezawodność procesu spawania

- Umożliwia pomiar odstępu, kąta ukosowania, czy głębokości ukosowania jak również wielkości otworów

- Redukuje zbędne operacje kontrolne, skraca czas kontroli i oszczędza koszty

- Automatyczne raporty, bezprzewodowa komunikacja

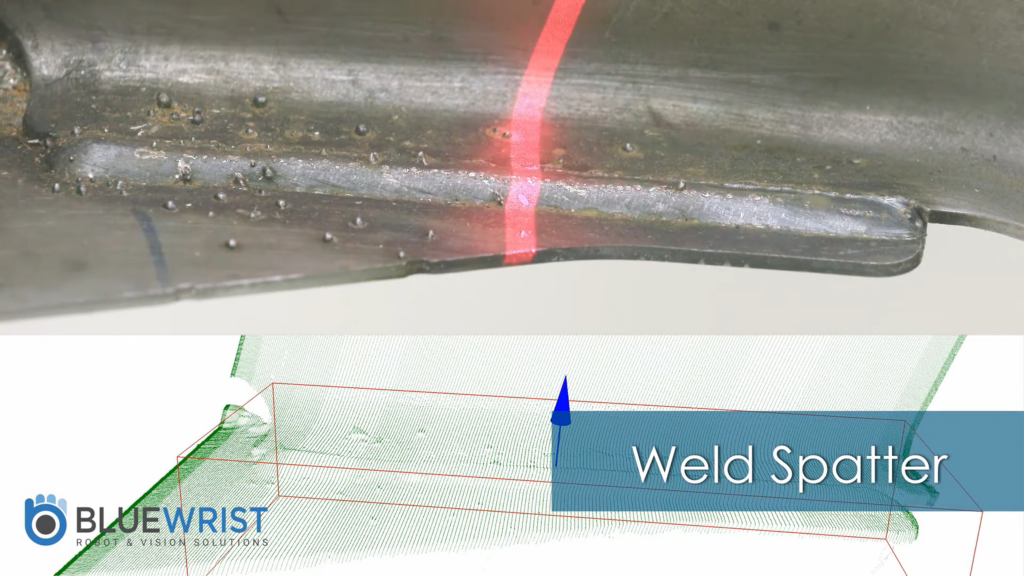

Główne cechy urządzenia:

- Wysoka dokładność kontroli

- Wysoka prędkość inspekcji 320 mm/s

- Przetwarzanie obrazu tła w czasie rzeczywistym

- Lokalizacja wady jest wskazana na modelu CAD części, aby pomóc w dokładnej i wydajnej analizie

- Kompleksowa kontrola i pełna identyfikowalnoś

- Unikalny numer dla każdej spoiny, numer seryjny części i inne są zapisywane w bazie danych

- Wszystkie dane i obrazy z kontroli spoin mogą być zapisywane na potrzeby przyszłych raportów, prowadzenia dokumentacji i przeglądów w ramach kompleksowego programu zapewnienia jakości.

10. Podsumowanie

To wszystko! Trochę się tego zebrało, mam nadzieję, że przedstawione rozwiązania są dla Ciebie ciekawe i znajdziesz możliwość aby wykorzystać je w swojej codziennej pracy. Gdybyś potrzebował pomocy, masz jakieś pytania czy wątpliwości – odezwij się, chętnie pomogę.

11. Linki

[1] ClickUp

[2] weldassistant

[3] WeldEye

[4] WeldinGO

[5] WeldTrace

[6] WeldCloud Notes

[7] InduSuite

[8] Welding Cloud

[9] TWI Software

[10] Drive NDT

[11] Weldia Designer

[12] SOLDAMATIC™

[13] AugmentedArc®

[15] VRTEX® 360

[16] RED WELD

[17] HKS WeldQAS

[18] Thermo Profil Scanner (TPS)

[19] Weld Central®

[20] Wire Tracker™ Digital Wire Monitor

[21] Feed Motor Current Sensor

[22] Wire Feed Speed Sensor – Torch End

[23] Wire Draw Gauge

[24] CWT® GFM™, Gas Flow Monitor

[25] WeldCube

[26] WeldCube Navigator

[27] ArcVision

[28] Xnet

[29] CAVITAR

[30] XIRIS

[31] ArcView2

[32] MeltTools

[33] SERVO-ROBOT

[34] wenglor

[35] Scansonic MI GmbH

[36] KEYENCE

[38] Twyn

[39] Visual Inspect

[40] PolyWorks|AR™

[41] Qeye800

[42] Wiki-Scan 2.0™