Wstęp

Firecracker Welding znane także jako Spawanie Haferguta, Spawanie Elin-Hafergut. Metoda spawania wynaleziona około 1938 roku w Austrii przez Georga Haferguta, rok później zgłoszona jako wniosek patentowy przez „Elin” Aktiengesellschaft für elektrische Industrie do Urzędu Patentowego Stanów Zjednoczonych, który w roku 1942 wydał patent o numerze US2269369A [1].

1. Opis metody

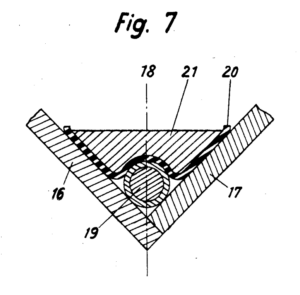

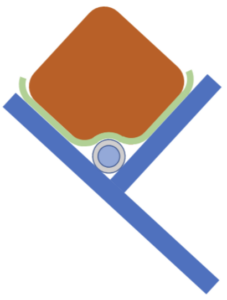

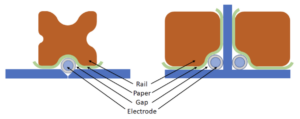

Spawanie Haferguta, oznaczone zgodnie z najnowszą normą PN-EN ISO 4063:2023-10 jako ISO 4063:1990-118 (nie zwykłe oznaczenie samym numerem 118). Skąd takie oznaczenie? Załącznik B wspomnianej normy zawiera zastąpione (wycofane) i przestarzałe metody, które były użyte w jej poprzednich wydaniach i dla ścisłości, według wytycznych z załącznika B, należy podawać oznaczenie jak wyżej. Zgodnie z nomenklaturą polskich wydań norm, metoda ta nazywała się „Spawanie elektrodą leżącą”. Jest to rzadko używana odmiana spawania elektrodą otuloną – metoda 111, MMA (ang. manual metal arc welding) lub też SMAW (ang. shielded metal arc welding). W klasycznej metodzie, elektroda topliwa pokryta otuliną topnika jest umieszczona w uchwycie spawalniczym a łuk elektryczny jarzący się pomiędzy elektrodą a materiałem spawanym, powoduje jej stopienie i stopniowe skrócenie aż do całkowitego zużycia w trakcie powstawania spoiny. Pozostaje nam ogarek – odpad elektrody, który następnie należy wyrzucić, zamontować kolejną elektrodę i kontynuować proces spawania, zgodnie z technologią. Długości elektrod mieszczą się w zakresie 250 ÷ 450 mm co wynika z ergonomii spawania ręcznego i zaleceń norm. W procesie spawania Haferguta, elektroda o długości dochodzącej do 2 metrów jest stapiana automatycznie, bez użycia dodatkowych urządzeń. Umieszcza się ją w rowku spawalniczym (spoiny czołowe) lub na styku blach (spoiny pachwinowe). Następnie na elektrodę kładzie się papier i specjalny blok miedziany z odpowiednio wyprofilowanym wgłębieniem, w zależności od średnicy użytej elektrody (2÷10 mm). Jeden koniec elektrody jest podpinany do uchwytu spawalniczego a na drugim końcu należy zainicjować powstanie łuku spawalniczego, który następnie jarzy się wzdłuż elektrody w miarę jej stapiania, tworząc złącze. Proces nie wymaga żadnych specjalnych umiejętności manualnych. W początkowej fazie, gdy spawanie odbywało się bez miedzianego bloku, proces miał zbyt wiele wad i nie zyskał praktycznego znaczenia. Dochodziło do odginania się elektrody, łuk jarzył się niestabilnie i wygasał a penetracja nie była zbyt głęboka. Dlatego George Hafergut udoskonalił swoją metodę, właśnie o specjalnie wyprofilowany miedziany blok. Dzięki zastosowaniu docisku poprawiło się wtopienie a zamknięty obszar (kanał) między dociskiem a spawanym materiałem pozwolił uzyskać równomierny przepływ stopiwa i żużla. Dzięki tym zabiegom, udało się uzyskać stałą długość łuku a finalna spoina była jednorodna i równomierna, co mogło być ówcześnie uzyskane tylko przy zastosowaniu automatycznych urządzeń spawalniczych. Natężenie i biegunowość (prądu stałego) były w przybliżeniu takie same jak przy klasycznym spawaniu ręcznym elektrodą otuloną, w praktyce używano jednak prądu przemiennego, który eliminował niekorzystne zjawisko ugięcia (odchylenia) łuku spawalniczego.

2. Wady/zalety

Do zalet można zaliczyć, że jest to proces półautomatyczny, nie są wymagane specjalne umiejętności manualne operatora a wymagany sprzęt jest prosty i tani. Spawanie też jest szybsze niż metodą klasyczną z uwagi na brak konieczności tak częstego wymieniania elektrod. Niezgodności spawalnicze w postaci porowatości czy wtrąceń żużla w gotowej spoinie są mniejsze w związku z dokładnym pozycjonowaniem elektrody. Spawanie może być stosowane w trudno dostępnych miejscach i przy słabej widoczności. Głównym ograniczaniem metody jest fakt, że może być stosowana tylko do prostych spoin, głównie w pozycjach PA i PB (choć nawet złącza kątowe ze spoiną pachwinową zalecało się wykonywać w pozycji podolnej). Kolejnym minusem jest ograniczone wtopienie wynikające ze względów technologicznych. Spoina jednowarstwowa nie może mieć większego przekroju niż rdzeń elektrody (brak możliwości wykonywania ruchów zakosowych, oscylacji) a spawanie wielowarstwowe nie było powszechnie stosowane. [2], [3], [4]

3. Zastosowanie

Proces ze względu na swoją przydatność do długich spoin na płaskich blachach, został uznany za przydatny w przemyśle stoczniowym i mostowym i został specjalnie przebadany pod kątem tych zastosowań (o czym w następnym akapicie). [5]

Metoda była szeroko stosowana w przypadku budowy mostu nad Renem między Düsseldorfem a Neuss w Niemczech, zbudowanym w latach 1950-51, nazywanym obecnie Mostem kardynała Josefa Fringsa. Przed spawaniem dużych części mostu, przy użyciu metody Haferguta zostały wykonane usztywnienia belek bocznych, składających się ze środnika z pasem oraz belek poprzecznych płyt jezdniowych. [6], [7]

4. Badania nad metodą, dalszy rozwój

W roku 1975 zostały przeprowadzone kompleksowe badania nad w/w metodą dzięki którym wykonano z powodzeniem spoiny czołowe i pachwinowe, zarówno jednościegowe jak i wielościegowe. Całą praca dostępna jest pod adresem: [5], [2].

W powyższym dokumencie znalazły się też zalecenia co do dalszych prac badawczych nad metodą takich jak ulepszenie składu otuliny, opracowanie procedur dla elektrod o średnicy większej niż 8 mm, czy też dla spawania spoin pionowych aby zwiększyć ich rozmiar i zminimalizować wklęsłość a także ocenę wpływu korzystania z nowoczesnych źródeł spawalniczych.

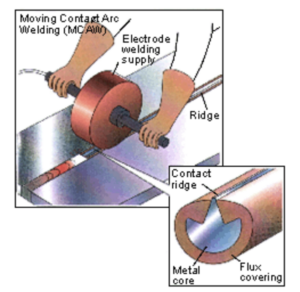

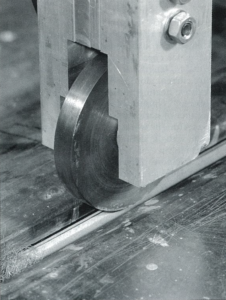

W dniach 30-31 marca 1998 w Cambridge (Wielka Brytania) podczas międzynarodowej konferencji „Wykorzystanie postępów technologii spawania łukowego” została zaprezentowana metoda MCAW (ang. moving contact arc welding) jako łatwa w użyciu do wykonywania napraw czy też napawania. Metoda ta różni się od klasycznej metody Haferguta, w której wykorzystywana jest specjalnie przygotowana elektroda pokryta otuliną, określana jako Ridgeback™, której kluczową cechą jest odsłonięty metalowy wypust wystający ponad otulinę. Brak tu także klasycznego docisku w postaci bloku miedzianego. Przykład metody możecie zobaczyć w zdjęciach dodanych do artykułu [8]. Proces przebiega w następujący sposób: prąd jest doprowadzany za pomocą narzędzia walcowego lub ślizgowego do elektrody za pomocą specjalnego metalowego wypustu. W miarę postępu spawania urządzenie dociskowe jest przesuwane w kierunku spawania a złącze tworzy się pod elementem tocznym/ślizgowym. Szerzej o metodzie i badaniach możecie przeczytać na stronie TWI Ltd pod adresem: [8], [9].

5. Wideo

Przykład jak przebiega metoda, możecie zobaczyć na poniższym filmie: [10]. W przedstawionym materiale proces przebiega jednak trochę inaczej, bo przy użyciu zwykłej elektrody otulonej o normalnej długości a zamiast bloku miedzianego użyty jest drewniany klocek.

6. Linki

[1] Patent US2269369A – Google Patents

[2] Firecracker welding – AluStir

[3] Firecracker welding – Wikipedia (EN)

[4] Spawanie elektryczne w kolejnictwie – Dominik Syryjczyk, 1954 r.

[5] Applicability of Firecracker Welding to Ship Production – R.M. Evans and R.P. Meister

[7] Josef-Kardinal-Frings-Brücke – Wikipedia (DE)

[8] Moving contact arc welding – TWI

[10] AMAZING welding trick!!! the „automatic weld” – YouTube